製造工程の改善は、製造コストを低減するだけではなく、品質の改善や従業員の安全の確保、環境対策にも繋がります。製造工程を改善する活動は製造業のKPI(重要業績評価指標)として、日々続いています。

ただし、製造工程をどのように改善したら良いか、どこから手を付けたら良いのかわからない担当者も少なくないのではないでしょうか?このような悩みを解決するキーワードに、「トヨタ生産方式」「自働化」が挙げられます。

本記事では、トヨタ生産方式の考え方を紹介し、製造工程の改善の種類や自動化のための専用機を作る注意点を紹介します。本記事を読むことで、具体的な改善方法がイメージでき、自社の改善に取り組めるようになるでしょう。

目次

Toggle1.製造工程の改善とは

製造工程とは製品を作る過程のことです。製造工程には次のような課題が潜んでいます。

- 時間(手間)がかかる

- 不良が出る・間違える

- コストがかかる

- 難しい・やりにくい

- わかりにくい

- 疲れる

- もったいない

- 危険がある

- 故障しやすい

- 汚い・汚れる

- 人手不足

- 標準化がされていない

これらの課題には次の4つが関わっています。それぞれの頭文字を取って、「4M」と呼ばれています。4Mに着目して改善し、生産効率を上げて工程の流れを良くするのが製造工程の改善です。

・作業者(Man)

・機械(Machine)

・方法(Method)

・材料(Material)

2.改善のポイント/進め方

製造工程は次のような流れで改善を進めていきます。

現状把握をする

まず、製造工程で改善しなければいけない箇所を見つけるために現状把握を行います。

現状把握のために、QC工程表や作業標準書を確認します。また、製造工程における4Mを把握し、各工程における人の工数や機械の稼働率を確認します。

課題を明確にする

現場にヒアリングをして、先に紹介した12個に関わる課題を抽出します。

「時間がかかる」という課題がある場合は、各工程のサイクルタイムを測定してタクトタイムとの差を明確にします。タクトタイムは1つの製品を完成させるための目標時間で、サイクルタイムは実際に掛かる時間を示します。タクトタイムに対してサイクルタイムが多くなると、需要に対して生産が追い付いていない状態を示し、欠品や納期遅延が起こりやすくなります。

改善策を立てて実践する

課題を明確にしたら、優先順位を決めて改善案を立てます。

優先順位の決め方はQCDの観点で決めていきます。例えば、自動化の導入費用が安く、改善の効果(不良率やサイクルタイムの低減)が高い工程に着目して優先順位を決めます。改善の効果はQCDのどの寄与度を重要視するのかを考えながら優先順位を決めます。

結果の評価と活動の定着

続いて、改善した結果を評価するために評価指標を明確にします。例えば、工程に掛かる時間や不良率、稼働率、歩留まり、機械の停止頻度を確認し、評価基準に対して満足しているかの確認を行います。このような評価を行うための、評価基準を事前に決めておく必要があります。

また、製造工程に関わる4Mの状況は時間の経過によって変わっていく可能性があるため、改善した結果を評価する活動は継続的に続けていくことが重要です。

3.トヨタ生産方式から学ぶ製造工程改善の考え方

製造工程を改善するお手本として知られているトヨタ生産方式とは、どのようなものか見ていきましょう。

自働化

トヨタが考えるニンベンの付いた「自働化」とは、人の“働き”を機械に置き換えることをいいます。誰がやっても同じ作業ができるように作り込み、そこから自働化していきます。特に重要なのは「自動停止機能」になります。これは不良品が発生したときに、設備が自動で停止することで不良品を作り続けない仕組みになります。

不良品が後工程に流れていくと、分解や廃棄するなどの無駄な作業が増えます。不良品を後工程に流れるのを防ぐことで、後工程で発生するコストや時間、さらに、お客様に納品してしまった後に想定される部品の交換や不具合を流出させたことによる信頼失墜を防ぎます。

ジャスト・イン・タイム

トヨタでは受注したクルマを最短で納品するために、最も短い時間で効率的に作ることをトヨタ生産方式の目的としています。それを実現するために、必要なものを、必要なときに必要な量だけ造るという方式を実践しています。前工程では少しずつ全ての部品を取り揃えておき、後工程から注文が来たときにすぐ生産できるように準備しておきます。

トヨタの生産方法として知られている「かんばん方式」は、商品名、品番、保管場所が書かれた「かんばん」と呼ばれる商品管理カードを利用します。カードを使用して前工程の部品の製作や後工程の部品の引き取りを行います。

7つのムダを排除

製品を短時間で効率良く生産するためには、生産工程で発生するムダを次の7つに分解してムダをなくす方法を検討します。

| ムダの名称 | ムダの見つけ方 | ムダの排除方法 |

|---|---|---|

| 加工のムダ | ・現行の図面と作業標準、現品が一致しているかどうかを確認する | ・最新の作業標準に従った加工に是正する |

| ・作業者ごとに作業状況を観察して、バラツキを確認する | ・作業者ごとに加工のバラツキがある場合は、OJTや研修等で均一化を図る | |

| 在庫のムダ | ・原材料・仕掛品・完成品の在庫数を調査する | ・原材料は保管場所を統一して、小ロットで発注する |

| ・生産計画に即した在庫か否かを判断する | ・仕掛品・完成品のムダな在庫を減らすために、小ロット生産は一個流し生産などを取り入れる | |

| 不良のムダ | ・製品ごとの不良率と直行率を調査する | ・不良率が高い製品、直行率が低い製品の生産工程や作業標準、原材料等を見直す |

| ・検査体制を調査する | ・不良品を早期に発見できる仕組みを作る | |

| 手待ちのムダ | ・工程ごとの標準時間を計測する | ・計測した標準時間にしたがって生産計画を見直す |

| 作りすぎのムダ | ・工程ごとに1日当たりの生産量を調査する | ・完成品置き場をひとつにまとめて在庫状況を可視化する |

| ・原材料の使用量を確認する | ・定期的に実地棚卸を実施する | |

| 動作のムダ | ・工程ごとに作業者の一連の動作を確認する | ・作業標準を定めて、実践を徹底する |

| ・作業標準と作業者の実際の作業を比較する | ・冶工具を、作業者が容易に取り出せる場所に配置する | |

| ・作業者にムダな動作についてヒアリングを実施する | ・冶工具を一箇所にまとめて、「○○製品用冶工具」と明記するなど、探す時間を最小限に抑えるよう工夫する | |

| ・作業標準を動画化するなど、作業者が理解しやすい方式に変更する | ||

| 運搬のムダ | ・原材料・仕掛品・完成品の保管場所を確認する | ・各在庫品の保管場所は1つに固定する |

| ・前後工程間の距離を確認する | ・前後工程間の距離が長い場合は、移動する | |

| ・使用頻度によって、保管場所を決める(使用頻度が低いものは立体倉庫、頻繁に使用するものは工場内平置きなど) |

改善し続ける

徹底的に原価低減をする意味として「乾いた雑巾を絞る」という言葉に例えることがあります。生産工程の改善においてはできるだけ早く、安く生産するために、もう水が出ないと感じていても、改善のネタの追及を続けていきます。トヨタではただ頭をひねるだけではなく、問題の見える化やなぜなぜ分析を繰り返すことで、改善する箇所を明確にしていきます。

4.製造工程の改善の種類

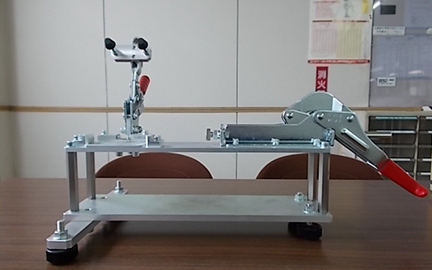

治具を作成

治具とは、主に金属の加工や溶接をして製作した器具で、製造工程におけるあらゆる作業の手助けをします。例えば、次のような作業で治具が活用されます。

・複雑な部品同士を合わせながら溶接する際に部品同士を治具で固定する。

・部材を切断する際に部材の両端を治具で固定する。

・部品同士を結合する際に部品同士を治具に固定する。

・重量物を治具で固定してクレーンで移動する。

・制御盤の検査治具(チェッカー)

治具は製品の形状や仕様に合わせてオーダーメイドで製作します。

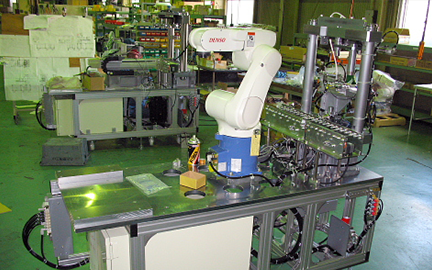

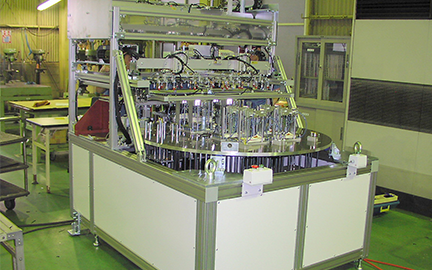

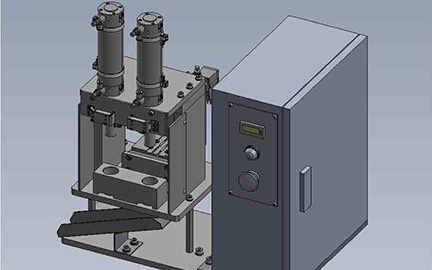

専用機の製造

前項で紹介した治具は、主に製品を「固定」する役割がありますが、専用機は人間の作業により近いところまで自動化した機器に使われる言葉で、自動機とも呼びます。

製造ラインに使用される専用機としては以下の分類があります。

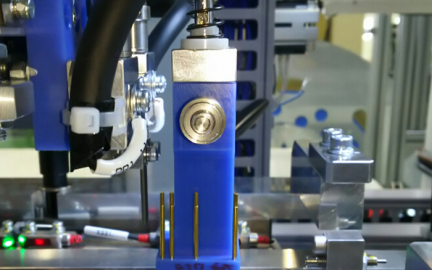

検査装置

材料や部品を入荷するときの受け入れ検査や、出荷前の検査に使用する装置です。

検査する手段として画像認識による欠陥の検査や、圧力センサによる漏れ検査、電源切り替え装置による動作確認が挙げられます。

組立装置

治具により部品を固定した状態でアクチュエーターを駆動し、組み立てを行います。

その他にガスケットの塗布やリベットのかしめ、ボルト締結を自動で行う装置もあります。

加工装置

溶接や切断、切削、剥離などの加工を自動で行う専用機です。

切削の場合はワークの脱着を人の手で行うことが多いのですが、さまざまなNC専用機を工程順に並べたトランスファーマシンでは、加工ワークの脱着から搬送までを自動で行います。

生産ラインの見直し

生産ラインには「ライン生産方式」と「セル生産方式」があります。それぞれの特徴を把握しておくと、自社で扱っている製品がどの生産方式に適しているか見えてくるでしょう。

■ライン生産方式

ライン生産方式とはベルトコンベヤなどで製品を流しながら組み立てていく方式です。少品種の多量生産に適しています。各工程が単純化されているため、工程を担当する作業者の作業内容はわかり易く、セル生産と比較して作業者の教育を必要としません。

一方で、ラインは全ての工程が直列に繋がっているため、ある工程で問題が出てラインが止まると、全ての工程で作業が止まることもあります。

■セル生産方式

セル生産はライン生産のように流れ作業でなく、所定の位置で製品の最終形状まで組み立てる方式です。多品種で少量の生産に適しています。各機種で組み立てる位置が決められており、検査の時はベルトコンベアもしくはクレーンなどで検査場所に移動して出荷します。ライン生産方式と比較して同じ作業者が担当する工程が多く、一人の作業員に対する組み立てや加工に必要な知識のボリュームが多くなります。

セル生産はある機種で問題が発生しても、別の機種は生産ラインを止めることがなく、生産できるのがメリットです。

物流の最適化

製造業に関わる物流に、サプライヤからの調達に関わる物流と、工場から販売先への物流があります。

物流で発生する費用の内訳は次の通りとなります。

・輸送費用

・保管費用

・作業費用

・流通加工・梱包費用

・管理費用

見込み生産(フォーキャスト)がずれてしまうと作りすぎが発生し、在庫を抱え保管費用が発生するため、トヨタ生産方式の通り、できるだけフォーキャストの精度を上げて、在庫は少なくしたほうが良いでしょう。また、1台あたりの製品の輸送費を抑えるために、1コンテナあたりに収める製品の数を増やすような積み荷の仕方を工夫することや、木枠梱包を段ボール梱包に変えて梱包費用を安くするなどの工夫も挙げられます。

5.専用機を作る際の注意点

専用機は作業者の手助けになる反面、いくつか注意しなければいけないことがあります。

不具合が発生したときに自動で止まること

専用機は時として故障により意図しない動作をする場合があります。予測できない動作をする専用機には危険が伴うため、安全機能を織り込む必要があります。この機能をフェールセーフと呼びます。また、不良が発生したときに自動で止まることで、不良品を作り続けないというメリットもあります。

多品種に対応できること

多品種を扱う生産ラインでは、できるだけ1台の専用機で多品種に対応することで段取り替えが不要になり生産コストが安く抑えられます。

品種違いによって違う専用機を作ってしまうと、専用機を作るコストや設置するスペースが余分に必要となってしまいます。

連続運転が可能なこと

工程の無駄をなくすためには、いかに作業者による段取り替えをなくすかにかかっています。その手段として連続運転が可能な専用機の作りこみが挙げられます。板金のタレットパンチやレーザー加工機の場合はワークの設置や加工治具の交換も自動的に行うことで、サイクルタイムが早くなるだけではなく、人的ミスによる不良率の増加を抑えることができます。

6.名古屋精工の4つのこだわり

名古屋精工はお客様に寄り添い、お客様の要望を叶えるためのサポートをします。

1.徹底的なヒアリング

現場訪問やオンライン打ち合わせで、作業内容の確認と改善希望事項を詳細にヒアリングします。その情報を基に最適な解決方法を検討いたします。

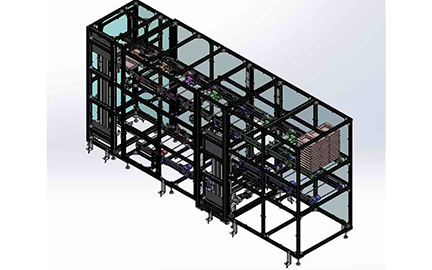

2.徹底的なデザインレビュー

お客様からのヒアリングをもとに、専用機の検討を行います。他設備との連動や効率的動作、製品変更対応可能な汎用性を持ちながら、メンテナンスしやすい構造を追求。営業、製造部門と連携し、チーム単位でアイデア出しからデザインレビューを実施します。

3.徹底的な生産管理

実機製造時、ISO9001基準に沿った品質管理とISO14001基準のCSRに重点を置き、環境に配慮した製品づくりを実践。自社工場を含む国内外の協力工場で最適なQCDを追求し、お客様の要望に応える調達・管理体制を構築しています。

4.徹底的な動作確認

実機完成後、動作内容や使い勝手を徹底的に検証。お客様にとって使いやすい製品を提供するため、使う人の立場に立って製品の品質と安全性を確認。最終的にお客様に納得のいく製品をお届けすることを目指します。

7.治具から専用機まで幅広く対応

名古屋精工は構想設計から詳細設計、制御設計、製造、試運転調整、据付、そしてサポートまで、一貫したサービスを提供しています。

お客様のニーズには、生産性向上、品質安定化、安全性向上、付加価値の向上など、多様なご要望がありますが、弊社はこれまで常に「専用機を製作すること」で対応してきました。豊富な経験と実績をもとに、お客様が満足できるアイデアを提供し、それを具現化していきます!

8.名古屋精工の事例一覧

9.お問い合わせください

名古屋精工では専用機の提案だけではなく、生産ライン改善の提案など、製造工程の上流から改善のアドバイスをすることが可能です。製造工程の改善にお困りでしたら名古屋精工にお問い合わせください。