樹脂ホースを加熱後、型に沿って曲げるロボット

ホース曲げロボットとは

ホース曲げロボットとは、主に自動車部品の製造工程において、ホースを自動的に曲げるために用いられるロボットです。

従来、ホース曲げ作業は人手で行われていましたが、ホース曲げロボットの導入により、以下のようなメリットがあります。

- 作業品質の向上・安定化

人為的なミスによる曲げムラや破損がなくなり、安定した品質のホースを製造することができます。 - 生産性の向上

人手による作業よりも高速・高精度でホースを曲げることができ、生産性を向上することができます。 - 労働環境の改善

高温やホコリなどの危険な環境での作業をロボットに置き換えることで、労働環境を改善することができます。 - 人件費の削減

人手による作業を減らすことで、人件費を削減することができます。

装置詳細

ホース曲げロボットは、以下の要素で構成されています。

| 機構 | 機能 | 画像 |

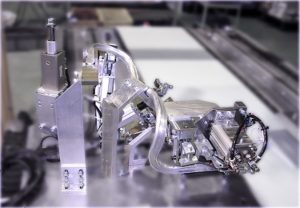

| ロボットアーム | ホースを把持し、曲げるためのアームです。 関節を備えたアームで、先端にホースを把持するためのグリッパーが取り付けられています。 長尺ホースを、順次クランプ位置をずらしながら把持していくのに有効です。 |

|

| 加熱機構 | ホースの可塑性を向上させるため、ホース全体を加熱します。 ヒータ、回転機構、開閉機構、集電装置で構成され、順次加熱完了したワークをロボットアームに供給します。 集電装置には無限回転や各加熱器毎の温度調節の高精度化に対応するため多極スリップリングを採用しています。 |

|

| 曲げ治具 | 3次元の複雑な形状を、型に沿って曲げていくための金型治具。 金型(半割れ)、クランプシリンダ、冷却エア回路から構成されます。 型に沿って曲げながら、型からホースが外れないよう順次クランプしていきます。 2台の治具が柵越しに交互にスライドすることで、人手による安全な取出しと、ロボット動作の中断時間短縮を両立しています。 |

|

| 制御装置 | ロボットアームの動きを制御するための装置。 ロボットコントローラ・PLCなどで構成され、ロボットアームの動作や各機構を制御しています。 品番・曲げ動作はタッチパネルから切替でき、段替え作業は曲げ治具型替えのみとなります。 |

ワーク概要

両端に口金を圧入した樹脂ホース

長さ 500mm~700mm

ホース 径8mm

お客様の課題

人手作業において、いくつかの課題があります。

- 作業精度と安定性の確保

人手による作業では、曲げムラや破損など、品質にばらつきが生じやすい。

作業者の技量や体調によって、品質が左右される。 - 生産性の向上

人手による作業は、時間と労力を要するため、生産性が低い。

熟練作業者を確保するのが難しい。 - 労働環境の改善

高温になるホースの取扱いが困難となる。 - 人件費の削減

人手による作業は、人件費が高額になる。

熟練作業者の給与が高騰している。 - 技術継承の課題

熟練作業者の高齢化や退職に伴い、技術継承が困難になっている。

新規人材の育成に時間がかかる。

弊社からの提案

- 費用低減

加熱炉へ供給するハンガーへのワーク供給・曲げ後のワーク離型を人手とし、初期費用を抑制しました。 - 加熱機構

ホースを約200℃までヒーターで加熱します。 設定温度に達するまで時間がかかるため、同時に複数本の加熱が可能となるよう4等配の回転式マガジン機構を付加し 、1本当たりの加熱時間短縮を図りました。ヒーターへの電源供給は、無限回転が可能となるようスリップリングを採用しました。 - ロボットハンド

加熱したホースを通常の1点把持だけでは、熱でホース末端が浮いてしまい治具に引掛けて傷つけてしまう恐れがあります。長尺となるホースを把持しながら金型へ確実にセットするため、サヤ状のクランプ機構を設けました。

また金型との干渉を避けるためチルト機構を付加することで金型と把持部の距離を保ちつつ曲げ動作の自由度を改善しました。 - 曲げ治具(クランプ機構)

曲げ治具は、3次元立体構造のアルミ製金型に、ホースをはめるための溝が切ってあり、ロボットはこの溝に沿って順次ホースをはめ込みながら曲げていきます。 金型に沿わせるだけではワークが外れやすいため、ロータリークランプシリンダを採用することでワーク固定と、ハンドとの干渉回避を両立しました。また、効率よくホース全体を冷却するため、ホース口金から冷却エアーを送り込む方式としました。

弊社からの一言

ロボットと人が共存する装置ですがマッチする協働ロボットがなく弊社にて設計・製作を行いました。弊社では人の作業が安全に効率の良い最適な装置づくりを目指しています。