目次

Toggle1.生産設備の自動化とは

世の中の製品は素材の状態から完成品としてお客様の手に届くまでに様々な加工工程を経由し、その中には人が手作業で行わなければならい加工も数多く存在します。

生産設備の自動化とは人の手で行っていた工程を機械やシステムに置き換えることです。労働力の不足や生産性の向上に対応するため、近年、自動化が注目されており、さまざまな企業で自動化が採用されています。このような取り組みは社内の多くの関係者に注目され、やりがいのある業務でしょう。作るものによって工程は異なり、それに応じてさまざまな自動化の方法があります。

しかし、自動化が形骸化して、とりあえず自動化をしてみたけれどもコスト面で効果がなかったりする場合もあります。社内のKPI達成の一環として生産ラインの自動化が既に決まっており、そもそもなぜ自動化を進めないといけないかを認識せず自動化を進めている例もあるかと思います。そこで今回は生産設備を自動化する目的と、自動化で気を付けるポイントや費用、そして導入事例について紹介します。

2.自動化の目的

自動化は次のような目的があります。

- 省人化

- ヒューマンエラーの撲滅

- 生産性UP

- 省力化

- 労働環境の解消

省人化

人間の作業を機械に置き換える分、人を減らすことができます。製品の原価に占める人件費は無視できるものではなく、省人化によって固定費の削減が期待できます。

ヒューマンエラーの撲滅

機械は故障しない限り、一定の動作を確実に行います。人間の場合は焦っていたり、別のことを考えたりして、その通りにできない場合があります。人の手による作業は必ずミスが発生すると考えたほうがいいでしょう。そのミスは生産時間の遅れだけではなく、時として作業者の身に危険を及ぼす場合もあります。ヒューマンエラーを撲滅することは労働災害を極力なくすことにも繋がります。

生産性UP

作業内容にもよりますが、機械のほうが早く処理できる場合があります。例えばピッキング作業や搬送作業などです。逆に魚の骨を抜くような自動化が難しい作業もありますが、単純で繰り返しが多い作業を人が行うのはつらく、機械に置き換えたほうが人への精神的負担軽減になります。早く作業が終わればその分1台あたりの時間が早くなり生産性が上がります。生産性が上がればリードタイムが短縮し、顧客受注キャンセルなどの機会損失を防ぐことができます。

省力化

省力化とは人が行う作業を見直し、作業の効率化を図ることです。例えば、部品を運ぶ動線を短くしたり、工具の段取り替えを早くしたりするなどの対策が挙げられます。省力化により作業時間が短縮されれば生産性が向上します。作業の効率化は自動化に関わらず見直すことができますが、自動化することで人間が持てない重量物を扱えるようになるなど、さらなる効率化が図れます。

労働環境の改善

自動化によって人間の作業する時間を減らせば、残業をする必要がなくなり、労働環境が改善されます。労働時間の短縮によって人への負担が減り、心身ともに健康になれます。

3.自動化の課題

自動化には次のような課題があります。

- 導入コスト

- 多品種対応

- 故障のリスク

- 設置スペースの確保

- 技術者の育成

導入コスト

自動化のための導入コストは決して安くはありません。例えば部品のピッキング作業を自動化するために垂直多関節ロボットを導入すると、コストは数百万円、安全柵などの付帯設備を入れるとさらに費用がかかります。定期的なメンテナンス費用も掛かるため、導入のために予算申請をする場合は省人化や省力化によって、どれだけ効果が出るか見通しを立てる必要があります。導入時に初期費用を回収して固定費の削減効果が得られるまで数年掛かる場合もあります。

多品種対応

製造する製品が変わると、それに合わせて自動化のための設備を変える必要が出てきます。そのため多品種への対応が難しい場合があります。複雑な機器の構成となって導入コストが高くなったり、頻繁な段取り替えが生じて人手が必要になったりすることで、かえって生産時間が遅くなってしまう可能性があります。

故障のリスク

生産設備に使用される機械にはマイコンによるプログラムで樹脂や金属をモーターなどのアクチュエーターで動かしているものがあります。このような設備は過電流によるモーターの焼損や潤滑材の寿命による金属の摩耗や破損、プログラムバグによる誤動作など、さまざまな故障のリスクがあります。故障する度にラインを止めて、故障原因を探ったり、部品を交換するまで停止を余儀なくされたりするため、故障費用が掛かるだけではなく、故障して停止している間に生産できた分の機会損失が発生することもあります。

設置スペースの確保

設備を設置するためのスペースの確保が必要です。日本は他国に比べると土地が狭く、必要最低限のスペースしかとっていない場合があります。自動化の設備を設置するために既存のラインにスペースを設けるのは難しく、ラインを全て変えないといけないこともあります。またはラインを停止する必要があるため、ライン停止による出荷量未達のリスクやライン変更後に製品不良が増加するなど予想しない問題が生じる可能性があります。

技術者の育成

設備は設置して運転・停止ボタンを押すだけではなく、設備を操作する技術が必要な場合があります。設備の操作性はモデルチェンジを重ねる毎に向上するものもありますが、操作するための専門性が必要であることに変わりはありません。その機械を操作する技術者を教育するために熟練者の工数を割いたり、第三者機関が開催している教育費用をまかなう必要が出てきます。

4.生産設備の自動化で気をつけるポイント

自動化では次のポイントに気をつけていきます。

- 目的の明確化

- 優先順位を付けて実施

- 自動化した成果を確認

- 定期点検、保守、修理が必要不可欠

目的の明確化

自動化する目的は下記のようにQCDESによって分類できます。

・Q(品質)不良を減らす。品質のばらつきを減らす。トレーサビリティを明確にする。

・C(コスト)省人・省力化

・D(納期)リードタイムの短縮

・E(環境)人手不足の解消・HACCPの対応

・S(安全)人の危険な作業を減らす。

上記のような目的を明確にして、自動化が目的にならないように設備の導入を進めます。

優先順位を付けて実施

まったく自動化していない段階からいきなり全て自動化を行うと、既存の生産工程に影響を及ぼす可能性があります。導入に時間がかかり、その分ラインを停止しないといけないので、既受注の案件に影響を及ぼしたり在庫が確保できず納入先からキャンセルされたりする可能性があります。このような点を回避するために、生産への影響を最小限に抑えつつ徐々に自動化することが大切です。

生産工程のさまざまな作業の内容や作業時間を把握した上で、自動化によるコスト削減の効果が高い工程から自動化を進めましょう。そのためには自動化したい工程を分解してそれぞれの目的を明確にし、優先順位を決めた後、自動化までのスケジューリングと予算の把握をしましょう。

自動化した成果を確認

自動化したら終わりではありません。思ったよりも省力化、省人化ができず。導入費用が回収できないこともあります。自動化によって目的を達成しているかどうか確認しましょう。

確認する内容として次のような項目が挙げられます。

・品質(不良率)

・タクトタイム

・歩留まり

・労働時間(ST)

定期点検、保守、修理が必要不可欠

定期的にメンテンナスや修理が必要になるので、その分のコストも想定しておく必要があります。

例えば空気圧を動力にする機構では空気圧縮機の設置が必要になるため、空気圧縮機の定期点検が必要です。メンテナンスは部品の交換費用だけではなくメンテナンスを実施する業者の工賃も発生します。

5.コストと導入内容

一言で自動と言っても単体の機能だけを自動化する場合や、人がほとんどいない完全自動化までその手段はさまざまです。自動化の割合が増えるにつれて稼働のリスクや導入コストは高くなるので、いきなり完全自動化にするのは難しいでしょう。予算枠がないようであればまずは一部自動化から実現させ効果を検証していきます。コストと導入内容について、自動化の段階を3つに分けて紹介します。

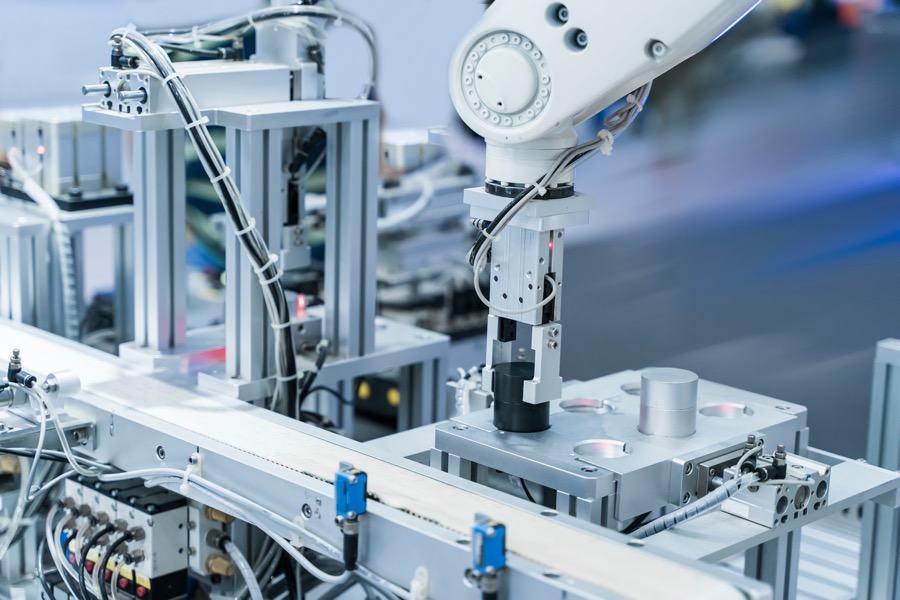

一部自動化|低コスト

組み立てる、運ぶ、溶接する、などのある1つの作業を行う機能を自動化した場合です。加工する材料のセット、機器の始動や停止、操作は人が行います。機器の導入に掛かる費用の内訳は購入費用とメンテナンス費用です。

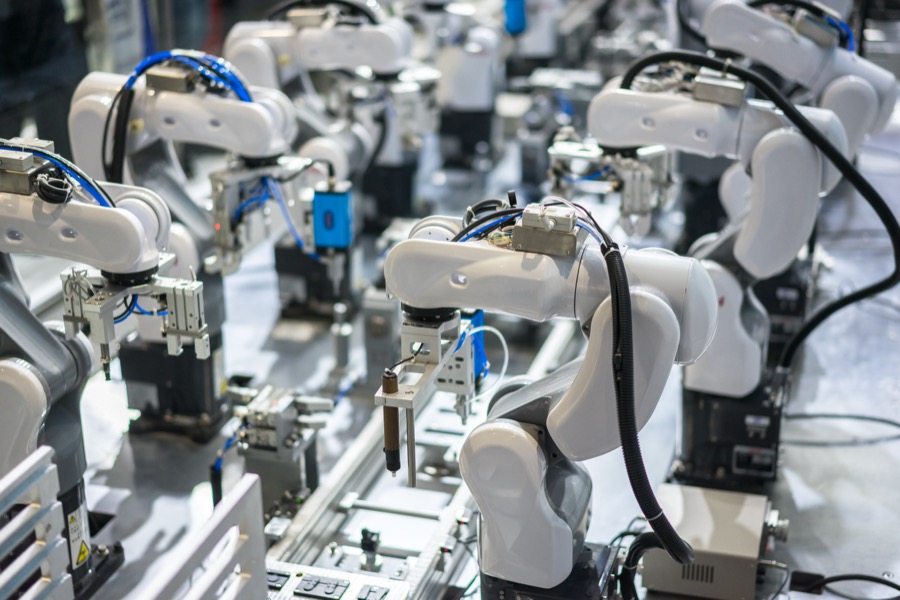

人が部品を持って、運んで、次の工程に置く作業をロボットに置き換える場合、ロボットは垂直多関節などのロボットハンドか移動する運搬用のロボットが候補に挙がります。ロボットのコストは目安として一台あたり数百万円かかりますが、本体費用の他、ロボットを可動させるための関連装置や周辺装置の費用が加わります。さらにロボットのシステム開発や運用などのサポート費用を含めるとトータルでロボットを購入する費用の2~3倍かかります。

また、部品を運搬する機器にパーツフィーダがあります。ワークの大きさや数量によって1万円台から100万円以上のものがあります。パーツフィーダの導入は細かい部品を整列する手間が省けてコストメリットの大きい自動化の手段です。

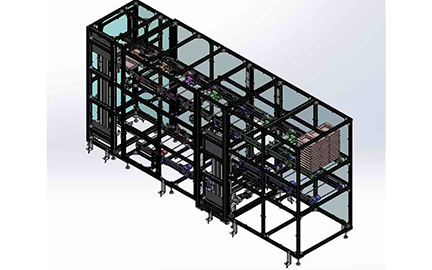

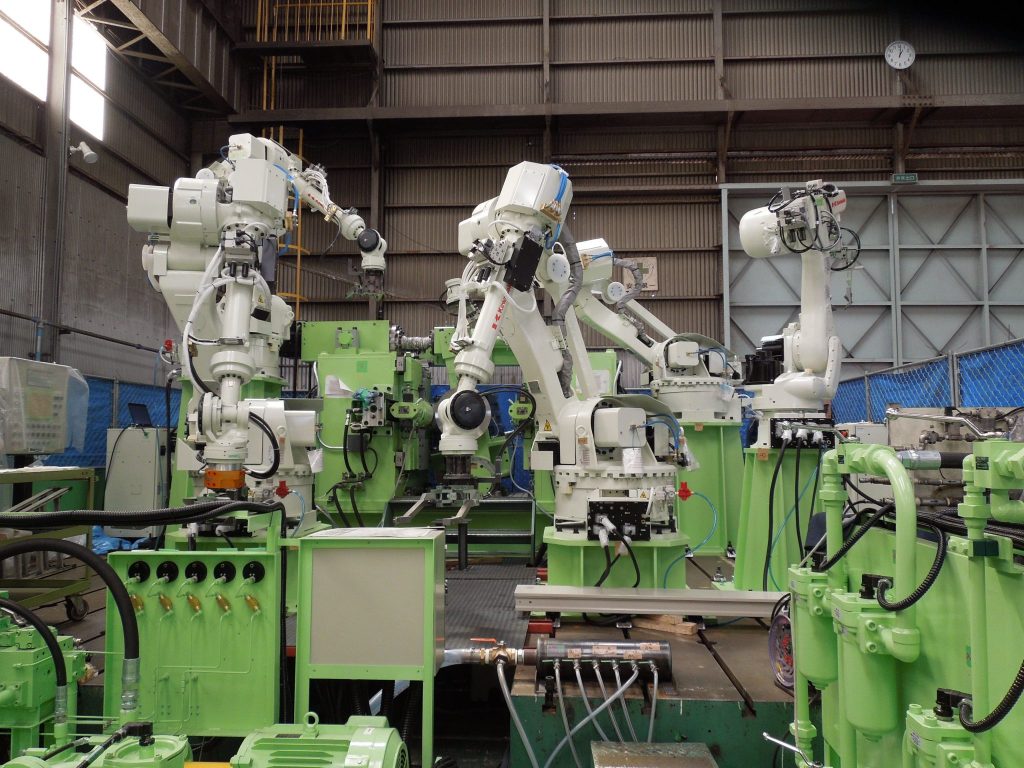

8割自動化|中コスト

8割自動化は各々の工程が自動化されているだけではなく、それぞれの装置が制御システムによって連動している状態です。各機器は制御盤で繋がり、予約された時間に自動的に運転停止を行うスケジュール運転をします。生産する負荷の状況に応じて、機器の運転台数を決めるなど、生産ラインの状態を管理しながら運転停止の制御を行います。作業者が対応するのはこのような機器の制御を調整する場合や、故障時に対応する場合に限られてきます。

各機器を繋ぐ機能としてはDCSとPLCがあります。DCS(Distributed Control System)は分散制御システムと呼ばれており各機器に設けた制御装置をネットワークに接続して互いに通信して監視しながら制御するシステムです。PLC(Programmable Logic Controller)はモーターやセンサー、基板などを繋ぎ、運転停止などのシーケンス制御を行う機器です。PLCは電磁リレーによるシーケンスに代わり、ラダープログラミングとよばれるプログラムを変更することによってシーケンス制御を変更できる機能です。

DCSやPLCの導入には制御盤や制御機器を製作・購入する費用や設置レイアウトと配線の設計、施工費用が発生します。設置する規模によってはこれらを合わせて数百万掛かる場合があります。

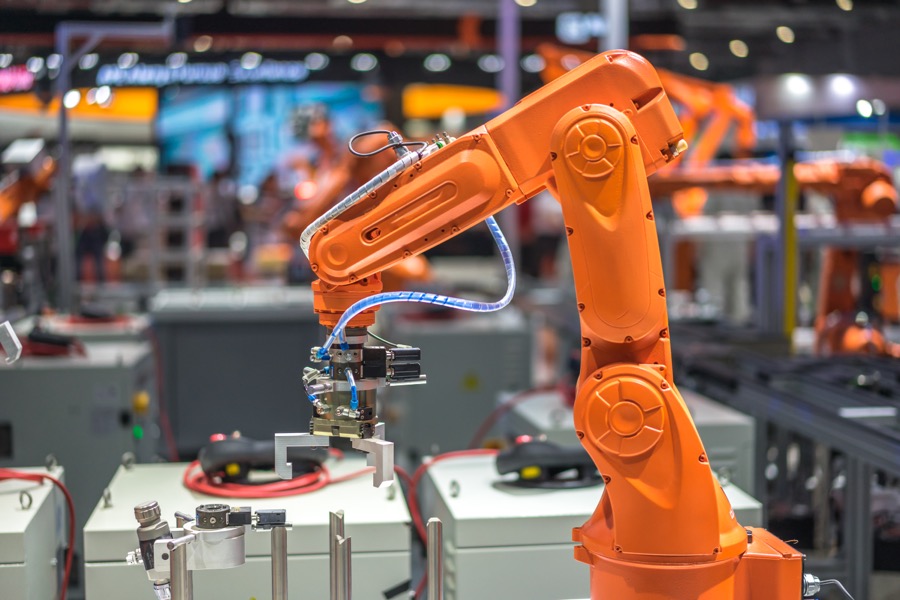

完全自動化|高コスト

完全自動化は、素材の供給から製品の完成まで、また、その後の箱詰めや段積みなど、すべての作業工程が自動化されている状態で、工場にはほとんど人がいません。完全自動化の生産ラインには、出荷検査はもちろん、工程の途中で検査が必要とされます。

検査の主な機器として画像認識やX線、超音波や紫外線によるものがありますが一般的に使用されているのは画像認識による方法です。

管理者は生産ラインから離れた位置でPCやタブレットから各機器の状態を把握します。製品の受注状況や生産計画から生産台数や生産スケジュールを決め、部品の在庫などを管理しながら、在庫が安全在庫数を下回ると発注を出します。近年ではこのような在庫の管理や発注作業をERP(Enterprise Resourse Planning)のシステムで管理する企業が増えています。ERPシステムを導入するためにはライセンス費用や保守費用が掛かります。導入するライセンス数にもよりますが、数百万から数千万の費用が掛かります。最近ではこのようなERPによる作業を自動で行うシステムも導入されています。

6.名古屋精工の製作事例

7.名古屋精工はパーツフィーダの選定からサポートします

名古屋精工はお客様の製品、ご要望に合わせてた専用機を設計/製造しております。

パーツフィーダの選定から丁寧にサポートいたしますので、設備の自働化をご希望でしたら名古屋精工にご相談ください。