自動化で見落としがちなのが、搬送です。工程間の搬送は生産が止まっている時間と考えてよいほど無駄な時間です。搬送を自動化することは、労働力削減やサイクルタイムの向上に繋がります。搬送ルートが決まっていれば、自動化できるチャンスです。

目次

Toggle1.搬送を自動化するメリット

材料から製品になるまでに、「モノの移動」が必ず伴います。モノは人が運ぶのに負担が掛からない軽いものや、人が持てないような重いもの、熱くて危険なものなどもあります。そして人が何かを持って移動することは、段差につまずく、腰痛を引き起こす、モノを落下させるなどの危険が潜んでいます。

搬送を自動化することで、これらの危険を回避して安全性の向上に繋がるとともに、省人化やサイクルタイムの向上を図ることが可能です。

搬送を自動化すれば、モノを運ぶ時間が定まります。そのため、指定した時間の間、決まった分の数量を作ることが可能です。特に、コンベアや搬送ローダでは、サーボ機構を駆使して速く正確に搬送することができ、品質を確保することができます。

2.搬送の種類

コンベア

コンベアとはワークを連続的に一定の距離だけ運搬する装置です。

生産ラインのレイアウトに合わせて直線状と曲線上のコンベアを使い分けます。

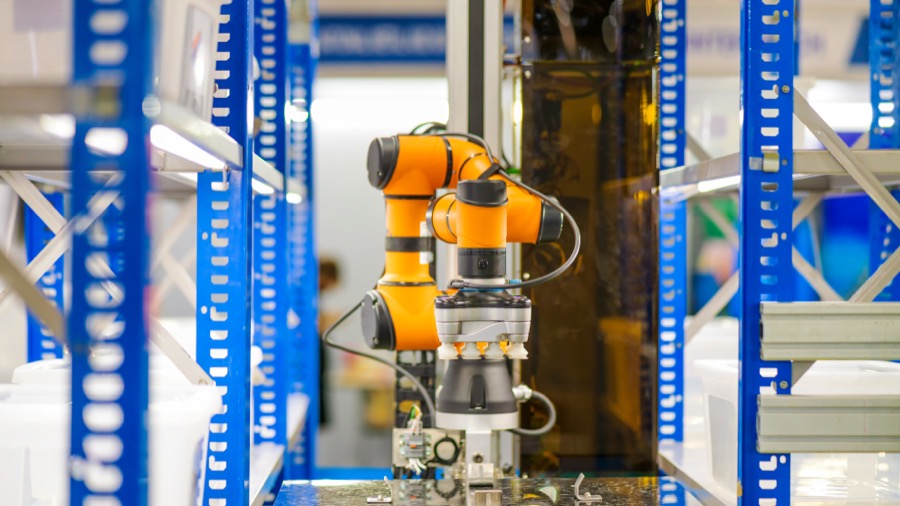

ロボット

生産ラインの搬送に使用するロボットとして、ロボット自体が移動して搬送するものと、人間の手のようにワークをつかんで、所定の場所に運んだり仕分けをしたりするものがあります。

垂直搬送機・昇降機

垂直搬送機はワークを上下に移動することで、建物内の別の階に搬送します。

片方のみの移動が可能なものや、双方向に移動できるものがあります。

搬送ローダー

ローダーは広い意味では、ワークを自動で搬送するという意味を持つため、コンベアやロボットも搬送ローダーの類になります。ここで言う搬送ローダーはレール上に配置した土台をサーボモーターで動かしてワークを搬送する装置のことです。生産ラインの形態からオーダーメイドで作られることが殆どです。

サーボモーターはサーボ制御によって速度、加速度の調整が可能で、エンコーダを備えており精度の高い停止が可能です。

速度の調整ができるため、停止する直前で速度を落とすことができワークの落下を防ぎます。

搬送車(AGV・AMR)

搬送車にはAGVとAMRがあります。AGVとは無人搬送車でAMRは自律型協働ロボットのことです。

AGVは無人で運転できる代わりに床磁気テープや磁気棒といった動くための道しるべが必要になります。

AMRは敷地内のマップをデータで取り込み、自動でルートを導き出して走行します。

3.工程間搬送にロボットは有効?

費用や制御の複雑さを考えると必ずしもロボットを設置すれば良いとは限りません。

ロボットに出来ることは多いのですが、他の搬送手段で十分に対応できる場合は、ロボットを選択肢から外すのも良い判断です。

単純搬送にロボットは要らない

直線方向や垂直方向など、移動するルートが単純な搬送では、ロボットが要らない場合があり、コンベアや垂直搬送機・昇降機、搬送ローダーの中から自働化を検討します。

ロボットは初期導入費用や設置場所の制約も

ロボットは複雑な動きに対応できる分、制御が複雑なため、ソフトバグが発生した場合の対応やアップデートで発生するメーカーのサポート費用が発生します。

ロボットに対してコンベアや搬送ローダー、垂直搬送機のほうが比較的費用が安くなる場合があるため、必ずロボットで対応しなければいけない搬送ルートでなければ、安くなる搬送手段を検討します。

また、移動するロボットでは段差に対応できなかったり、障害物をよけられなかったりするものがあるため、設置場所に注意する必要があります。

ロボットは姿勢を変更しながら移載・搬送が得意

垂直多関節のようなロボットは複数の関節を持っているため、姿勢を変更しながらワークの移載・搬送が可能です。

ロボットはピッキング・仕分け作業に有効

ロボットはカメラやセンサを備えることで、ワークの色や形状、向きを把握して、ピッキングや仕分け作業ができます。

同じラインで多品種の製品を生産するときはワークを仕分ける作業が必要になり、これを人が行うのは疲れる作業でミスも伴います。ロボットを活用することで、正確に、しかも早く進めることができます。

4.専用機と汎用機の違い

生産ラインのレイアウトは生産する製品や工場の制約によって異なるため、搬送のために設置する機器は殆どオーダーメイド(専用機)です。汎用機はメーカーであらかじめ仕様が決まっているので、専用機に比べて比較的価格が安くなります。

汎用機でも搬送治具により段替レスも可能

汎用機に合わせて生産ラインを構築するのは難しく、汎用機に手を加えないと設置できないケースが殆どです。

例えば汎用機に搬送治具を取り付ければ、専用機のように扱うことが可能です。搬送機にワークを固定する場合は、ワークの形状違いに合わせて固定用の治具を製作すれば搬送機は汎用品でも十分に対応できます。

専用機で機能を絞ればコスト低減

専用機は多機能を実現できますが、汎用機をカスタマイズする分、費用が掛かります。

一部の工程を人が補うことで、専用機の機能を絞ることができれば、あえて専用機で対応しなくても一定の自動化の効果を得ることができるでしょう。

5.自動搬送の事例

自動搬送の事例を紹介します。

反転機

ワークの向きを表から裏に変えるための装置です。ボルトを締める場合、上から締めるのは容易ですが、下から締める場合は人が姿勢を変える必要があり作業しづらい場合があります。このような時に反転機を使用します。

ガントリーローダ

ガントリーローダは加工機の間のワークを搬送する装置です。ワークをつかむ機構と、装置が移動するためのレーンで構成されています。レーンを頭上に設置することで作業スペースを確保します。

シリンダヘッド姿勢変換 (自動車部品搬送装置・姿勢変換装置)

シリンダヘッド姿勢変換装置は加工機から受け取った100kgを超えるシリンダヘッドを搬送途中で次の加工機の受入姿勢へ変換する装置です。

6.搬送を自動化するときの注意点

搬送を自動化するときに注意しなければいけない項目は次の通りです。

生産効率の向上シミュレーション

搬送機を導入する前に、導入前後の費用対効果を計算しておきましょう。

費用対効果が明確になっていると、予算を申請する際に社内の合意を得やすくなります。事前にある程度の効果が予測できていないと、いざ導入しても思ったより効果が出ず、導入費用ばかり掛かってしまった。という失敗に陥りかねません。

安全性の確保

倉庫内の搬送ロボットは、人や物に接触しないように、安全性を確保しなければなりません。従来は作業領域を分けることで安全性を確保していましたが、協働するためには作業領域を分けず、障害物接触検知や警報装置、接近検出装置、自動運転表示灯などの安全装置を設けて、人との接触を回避したり、接触したりした場合はロボットを止めるよう制御します。

スペースの確保

搬送機の種類によって、確保すべきスペースが変わります。

導入する搬送機の大きさを事前に把握して、工場や倉庫内の空きスペースに収まるものを選定しましょう。

例えば、搬送ローダを低い位置に設置するのが難しい場合は、高い位置にガントリーローダを設置する方法があります。

故障した場合の代替プラン

搬送機が故障すると生産ラインが止まります。

修理する時間が長くなれば、その分納期が長くなるだけではなく、搬送機を導入する以前より生産性が落ちてしまいます。

このような問題を回避するために、故障した場合に代替できる搬送手段を持つようにしましょう。

メンテナンスのしやすさ

搬送機は定期的にメンテナンスをする必要があります。必要に応じて軸受や潤滑剤の交換や、定期点検の費用が発生します。

メンテナンスが難しい場合は業者に依頼する場合があるため、点検費用が掛かります。一方、メンテナンスのしやすい構造であれば自社でメンテナンスをすることが可能です。

7.搬送の自動化は名古屋精工にお任せください

名古屋精工では、直進方向や上下方向、また複雑なルートの自動搬送化をお手伝いします。搬送の自動化は工程間のワークの移動や、ワークの取り付け取り外しを自動化できる有効な手段です。お客様の工程内容からヒアリングさせて頂き、ご希望の予算から汎用品の活用も提案することができます。搬送の自動化でお悩みの場合は、一度、名古屋精工までご相談ください。