目次

Toggle1.治具とは

治具とは、製造工程において製品や部品をある一定の位置に固定し、加工や検査を正確に行うための補助具です。

加工精度の向上や作業効率の改善、再現性の確保に必要であり、主に位置決めや保持に特化した役割を持っている点が工具とは異なります。

2.種類と名古屋精工の実績

位置決め治具

組み立てや加工のために製品を決められた位置に合わせるために使用する治具です。

導入事例として、オーバルキャッピングシステムを紹介します。

容器とキャップを素早く正確に位置合わせするためにキャッピング機は位置決め治具を採用しています。

導入事例:オーバルキャッピングシステム

固定治具

ワークを固定して加工や組立の補助をするために使用する治具です。

導入事例として、クリップ組立治具を紹介します。

コイル形状のバネ部品を組付ける工程で作業者が手で保持する作業負担を軽減する為にクランプで固定する治具を製作しました。

導入事例:クリップ組立治具

組み立て治具

製品を組み立てるときに使用する治具で、部品を正しい位置に固定することで効率よく組立することが可能となります。

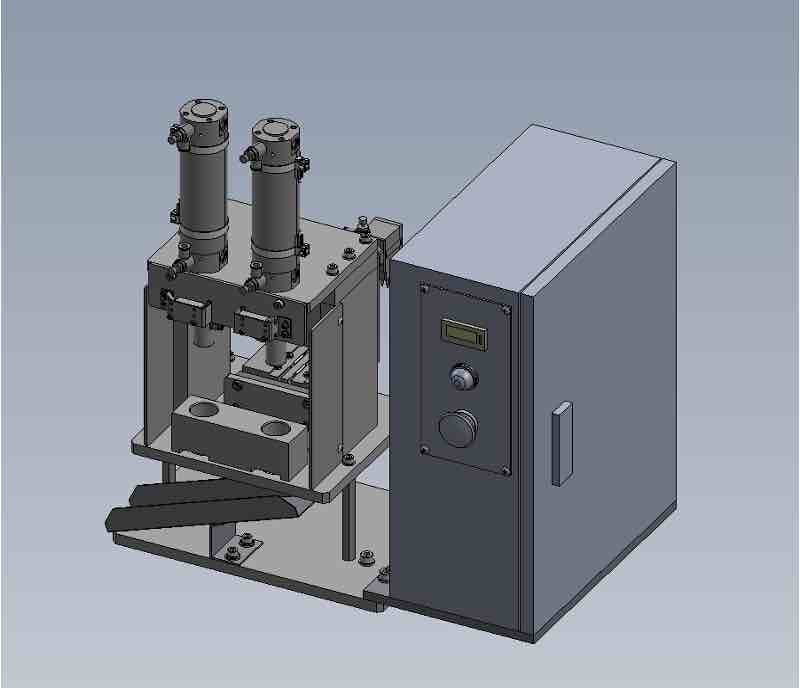

導入事例として、ピン打ち込み機を紹介します。

ピンにゴムブッシュを自動で打ち込む装置で、セットするピンを円柱状の治具を使用して位置決めしています。

導入事例:ピン打ち込み機

検査治具

部品や製品の検査工程で寸法や形状などの精度を満たしているか確認するために使用する治具です。

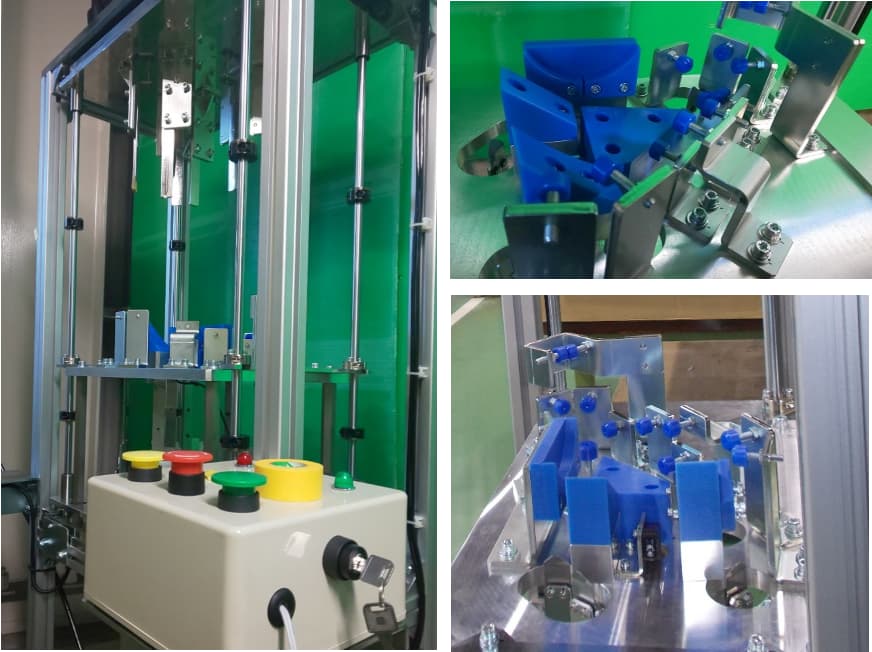

導入事例として、樹脂部品組立検査治具を紹介します。

仮組みした2つの樹脂部品を組付しフォトマイクロスイッチを使用した治具で勘合の合否確認を行っています。

導入事例:樹脂部品組立検査治具

搬送治具

治具上で位置決めした部品を治具ごと次工程へ送っていくことで、複数の工程で必要な位置決めを効率化できます。

導入事例として、ワーク印刷機を紹介します。

ワークの底面と側面に印刷する際に搬送治具を使用することで位置合わせを容易にしています。

導入事例:ワーク印刷機

曲げ治具(ホース曲げロボット)

受け具にセットした部品を上から押し付けるなどして曲げるための治具です。

導入事例として、ホース曲げロボットを紹介します。

200℃に加熱した樹脂ホースをロボットで受け型にセットしていき曲げたところはクランプで固定しています。

導入事例:ホース曲げロボット

3.治具の導入を検討したほうがいい場面

同じ作業を数多く繰り返す場合

生産ラインで同一作業を数多く繰り返す場合、治具の導入によって作業時間の短縮と精度の向上が図れます。特に、大量生産を伴う工程では、治具による位置決めの自動化や迅速化が、生産効率の改善に大きく影響を与えます。

作業者によってバラつきが多い場合

作業者に依存する技術や経験に起因する品質のバラつきは、治具の導入によって解消できます。治具は作業を標準化し、誰が行っても同じ品質の製品を生産できるようにサポートを行うため、一貫した品質保持が可能です。

ポカミスが多発している場合

作業中の単純なミスや操作ミスといった人的エラーを減らすためには、治具の導入が有効です。治具により作業手順を明確にし、誤操作を防ぐことで、ポカミスの減少が期待できます。

測定箇所が多く時間がかかる場合

製品の検査や測定において複数箇所で精密な位置決めが必要な場合、治具を使用することで作業の正確性と速度を向上させます。治具による確実な固定や位置決めによって、手作業での誤差を減らし、作業時間の削減に繋がります。

4.治具を作るべきタイミング

製品設計が確定したとき

製品設計が確定すると、具体的な寸法や形状に基づいて治具の設計と製作が可能になります。製品の要求に完全に合わせた治具の開発は、初期の生産テストを通じて得られるフィードバックに基づく改善にもつながります。

量産開始前

量産段階に入る前に治具を導入することで、生産ラインの効率化と製品の品質均一性を確保します。量産に先立って治具を準備すれば、生産過程での予期せぬ問題を未然に防ぎ、高い生産性を実現可能です。

品質向上のため

特に精密な作業が求められる場合、製品の品質を維持・向上させるためには治具の導入が不可欠です。治具の使用によって、製品の寸法精度が向上し、不良率の低減につながります。

生産ラインの変更時

製品の改良や新規製品の導入に伴い、生産ラインの変更が生じた場合、既存の治具では新しい生産条件に適合しない事態が発生するため、新しい治具の開発が必要となります。

サイクルタイムの短縮が必要な場合

生産プロセスの時間短縮を目指す場合、治具を用いることで作業の迅速化が図れます。例えば、自動化されたラインで治具を活用することで、部品の迅速な装着や取り外し、正確な位置決めが可能です。これにより、全体的な生産効率の向上が期待できます。

5.治具を使用するメリット

同じ作業を繰り返し行う場合

治具を活用することで、同じ作業を繰り返し行う場合でも、作業時間を短縮し、労力を削減できます。治具は作業の標準化を促進し、作業員のスキルや経験による品質のバラつきを最小限に抑えられます。また、効率化により生産コストの削減にも繋がり、高い競争力を維持するための重要な要素といえるでしょう。

複雑な作業を行う場合

複雑な作業を行う場合、治具を作成することで、作業の安全性と精度の向上が期待できます。特に危険を伴う作業の際には、治具が部品をしっかりと保持し、作業者が安全な距離を保ちながら作業ができます。加えて、治具の正確な位置決めと固定により、微細な加工誤差を減らし、製品の品質を一貫して保つことが可能です。

6.治具設計・製作のポイント

位置決めの再現性

治具設計において重要な要素のひとつが、位置決めの再現性です。これは、治具が部品を毎回同じ位置、同じ方向、同じ姿勢で固定できる能力を指します。再現性の高い治具は、加工や組み立ての精度を向上させ、品質の一貫性を保証します。特に、大量生産においては、この再現性が生産効率と品質の両方に影響を与えます。

平面・平行・直角の精度

治具を設計・製作する際には、平面性、平行性、直角度といった精度が重要なポイントになります。これらの精度を高めることにより、部品の加工精度が向上し、組み立て時の誤差を最小限に抑えられるためです。部品間の平行性や直角度が正確でないと、組み立て後の製品に歪みが生じる可能性があります。

作業性の向上

治具の設計と製作において、作業性の向上は重要な項目のひとつです。作業性を高める治具は、作業員の負担を減らし、作業速度と安全性を向上させます。例えば、治具には部品の取り付けや取り外しが容易で、かつ操作が直感的な設計が求められます。また、長時間の使用においても作業者が疲れにくいように、設計することも重要です。作業性の良い治具は、生産効率の向上だけでなく、作業環境の改善にも寄与します。

7.治具の製作は名古屋精工にお任せください

名古屋精工では構想設計、詳細設計、制御設計、製造、試運転調整、据え付け、サポートまで一貫して対応しています。これまでの豊富な実績を通して、お客様の課題に向き合い、ご要望にお応えします。治具の製作でお困りでしたら、ぜひ名古屋精工にお任せください。