目次

Toggle1.製造業でのポカミスとは

製造業における「ポカミス」とは、主にヒューマンエラーによって生じるミスのことです。

その原因は複雑で多様ですが、主に物的要因、組織的要因、人的要因に分類されます。ポカミスによって、製品の品質や生産効率の低下、場合によっては安全上の問題を引き起こす可能性もあります。

2.製造業のポカミスによって発生する事象

不良品率の上昇

ポカミスにより、生産ラインの停滞や不良品が増加してしまう可能性が高まります。製品の廃棄や再製造が必要となり、生産効率の低下と製造コストの増加の要因となります。

作業員のケガ

安全規則を遵守していなかったり、誤った機械の操作によって、作業員がケガをするリスクが高まります。

生産計画に影響

ポカミスによる生産ラインの停滞や不良品の増加は、製品の生産計画に悪影響を及ぼします。

顧客満足度の低下と信頼性の損失を招き、企業の市場競争力に悪影響を及ぼす可能性があります。

3.製造業のポカミスを防止するための手順

① 原因特定

② 作業手順の明確化

③ 作業手順の改善、作業環境の改善、設備の改善

④ 設備の自動化

⑤ マニュアルへの反映

⑥ 対策内容の周知・教育

⑦ 効果検証

4.製造業でのポカミスが発生する原因と対策

ポカミスの背景にある原因を特定することが最初のステップです。データ分析、作業者へのインタビュー、プロセスの観察を通じて、ミスが発生する根本原因を明らかにします。

根本原因を明らかにしないで対策を行ってもまた同じポカミスが発生してしまいます。原因を深く掘り下げて対策を行うことが重要です。

製造業のポカミスは主に物的要因、組織的要因、人的要因により発生します。それぞれの原因に対して適切な対策を行いポカミスが発生しない効率の良い安全な作業を行える環境を整えましょう。

4-1.「作業環境や設備」の「問題点と改善方法」(物的要因)

■問題点

整理整頓されていない作業スペースや、機械の定期的なメンテナンスの欠如などによって、作業効率を低下させ、誤操作や事故を引き起こす可能性があります。

■改善方法

作業環境の最適化と設備の改善は、ポカミスを低減させるための基本的な項目です。

5Sの実施、照度の確保、騒音の低減、作業場の温度管理の改善を行うことが必要です。

また、最新技術を取り入れた設備を導入することで、ポカミスの発生をゼロにすることも可能となります。作業環境や設備の改善は、物的要因を考慮することで、より効果的に実現できます。企業は、物的要因の改善項目を理解し、現場のニーズに合わせた改善を進めることで、ポカミスをなくし、労働者の安全と健康を守り、生産性向上、コスト削減など、多くのメリットを得ることができます。

4-2.「手順や工程のルール」の「欠陥と改善方法」(組織的要因)

■欠陥

複雑で分かりづらい作業手順は、作業員がミスを発生しやすくなります。標準作業手順の欠如、曖昧な作業指示、複雑な工程などが混乱を招き、結果としてポカミスを引き起こす原因となります。

■改善方法

ポカミスを防止するためには、全社的な品質管理体制の構築が必要となります。

そのためには、作業手順の作成、役割分担及び責任の所在の明確化が必要です。取り決めたルール通りに作業が行われているか定期的にレビューを実施し、問題があれば修正を実施します。

手順や工程等のルールの改善は、組織的要因を考慮することで、より効果的に実現できます。組織全体で協力し、継続的な改善活動を進めることで、ポカミスをなくし、作業の効率化、安全性の向上、品質の安定化など、多くのメリットを得ることができます。

4-3.「作業員の不注意、疲労、集中力の低下、教育や指導不足」の「課題と改善方法」(人的要因)

■課題

作業員の不注意によるもの、疲労等による集中力の低下、または作業員に対して十分な教育をしていなかったり、スキルアップの機会が不足している場合は、重大な事故や怪我に繋がるだけでなく、生産性や品質の低下、コスト増加など、様々な課題を引き起こします。

■改善方法

改善方法として、安全意識向上、健康管理の徹底、作業環境の改善、コミュニケーションの活性化、OJTの強化、モチベーション向上が必要です。

企業はこれらの対策を積極的に推進することで、ポカミスをなくし、安全な職場環境を実現し、生産性向上、コスト削減、企業イメージ向上などの効果を得ることができます。

5.設備でのポカミス対策事例

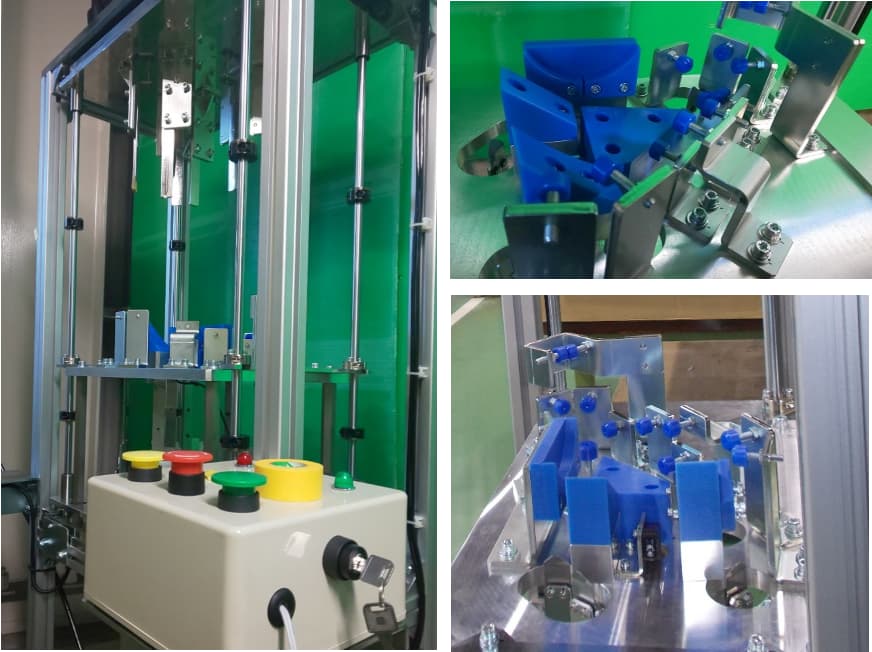

逆入れ防止対策

ワークを作業者が逆向きで投入してしまった場合の対策事例

ワークの形状や大きさに合わせて、設備の投入口を制限することで、作業者がワークを逆向きに投入することを防ぎます。

また、ワークが正しい方向で投入されているか、センサを用いて判別します。

見落し防止対策

組合せたワークが半勘合だった場合の対策事例

半勘合(ワークが完全にははまっていない状態)を検出するために、光電センサやフォトマイクロセンサを利用しました。

組み立てたワークが正しい位置にはまっているか自動で検査し、見落としを防ぎます。

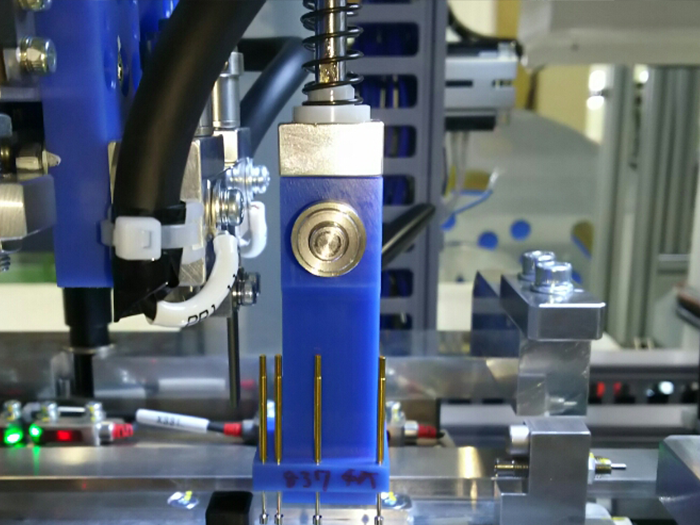

検査見落し防止対策

不良品流出防止の対策事例

ひと繋ぎとなっている端子部の分断後に目視や電極をあてて検査する工程において、見落しや忘れで不良品が次工程に流出したりすることが多発したため、生産効率に影響を及ぼさないように、搬送途中に検査工程を設け、見落しや電極のあて忘れをなくしました。

6.設備のポカミスでお困りでしたら、ぜひ名古屋精工にご相談ください

名古屋精工では構想設計、詳細設計、制御設計、製造、試運転調整、据え付け、サポートまで一貫して対応しています。

これまでの豊富な実績を通して、お客様の課題に向き合い、ご要望にお応えします。

製造業の設備でのポカミスでお困りでしたら、ぜひ名古屋精工にお任せください。