目次

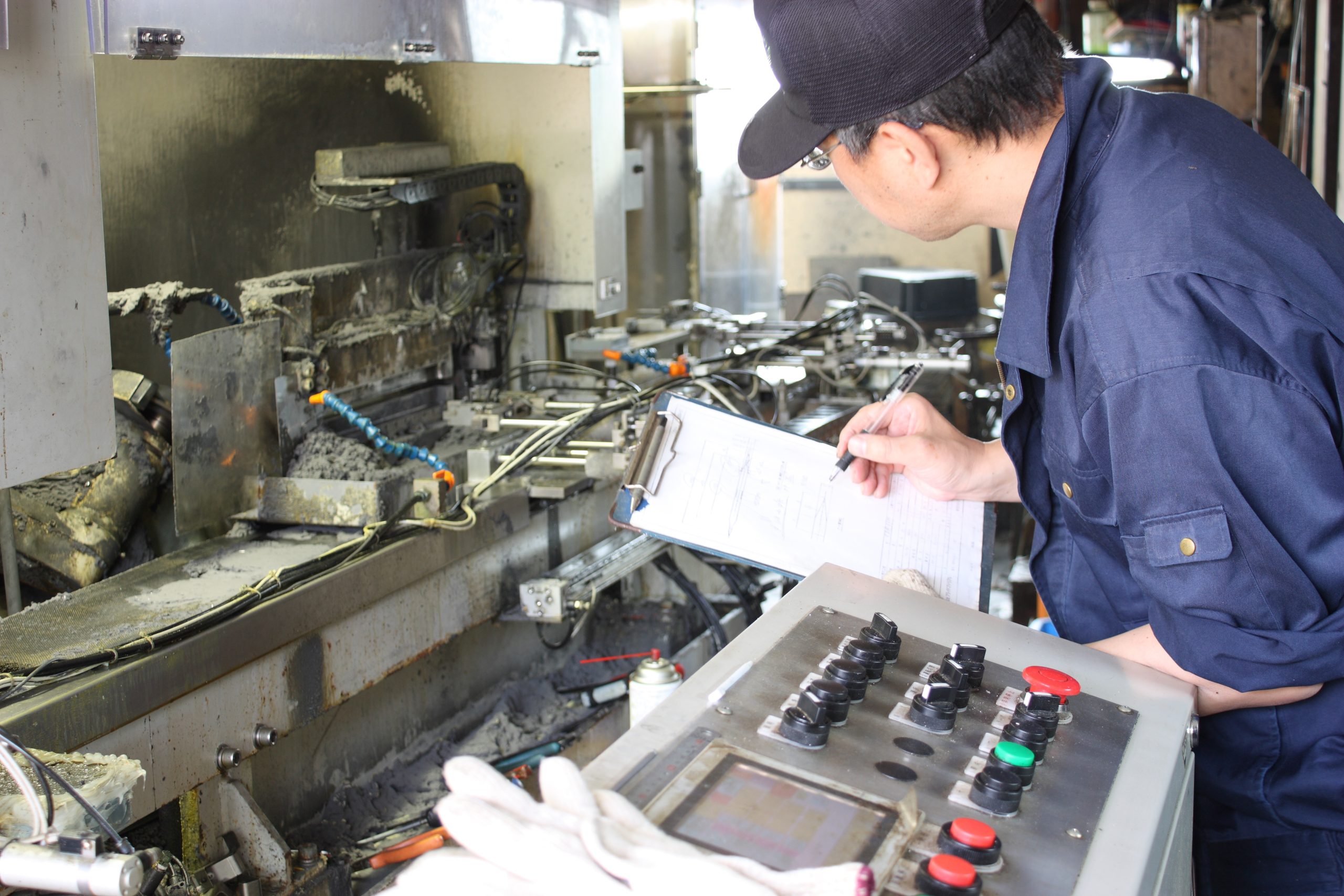

Toggle1.検査工程とは

検査工程は、製品が設計要件や規格に適合しているかを確認する重要なステップです。

検査工程は品質管理の一部であり、製品に必要な性能、安全性、および信頼性の要件を満たしていることを確認します。

2.検査工程の改善について

製品の品質と生産性を向上させるためには、検査工程の改善が重要です。

製造プロセス全体の速度を向上させ、生産効率を高めるためには、検査システムを自動化するとよいでしょう。

自動化により、さまざまなメリットをもたらす一方で、導入費用やメンテナンスコストが掛かるため慎重な検討が必要です。

3.検査のタイミング

受入検査

受入検査とは、原材料や部品が工場へ入荷される時に行われる検査です。

仕入先から納入された製品が、品質基準を満たしているかどうか確認をします。

受入検査では、外観検査や寸法測定、その他機能的な検査が行われます。

工程内検査

製品が完成するまでのプロセスごとに行われる検査が工程内検査です。

製品完成後に不良品が発覚すると、大きな損失に繋がります。

しかし、プロセスごとに品質に問題が無いか確認をすれば、損失を最小限に抑えられます。

出荷検査

製品が完成して、出荷する前に行われる検査が出荷検査です。

不良品がエンドユーザーへ行き渡らないようにするための最終確認といってもよいでしょう。

出荷検査で合格した製品だけが出荷されます。

4.検査の頻度

全数検査

全数検査とは、製品や部品を全点検査する方法です。

コストや検査に時間が掛かるため、製品に完璧な品質が求められる場合に使用します。

抜取検査

抜取検査とは、製造された製品の中から一部を無作為に選び、その選ばれた製品だけを検査する方法です。

全数検査と比較して、時間やコストを削減できますが、抽出されたサンプルが製品全体の品質に影響を与えます。

5.検査の種類

外観検査

製品や部品に傷や色の不均一性、形状の偏りが無いか確認をする検査です。

製品の見栄えや使用感を左右する重要な検査ともいえます。

寸法検査

製品の仕上がり寸法が、設計図に記載されている寸法規格値内に収まっているか検査します。

精密さが求められるため、専用の計測器具を用いることがほとんどです。

機能検査

製品が要求される機能を満たしているかどうか、確認する検査です。

特定の条件下での動作や性能についてテストをします。

物理的特性検査

硬度、引張強度、導電性など、製品の物理的な特性を測定します。

材料の品質や性能を確認するための重要な検査です。

梱包検査

製品の包装が適切に行われているか確認をします。

緩衝材の有無や、ラベルの正確さなどを検査します。

その他検査

製品が特定の環境条件下(温度、湿度、振動など)で適切に動作するかを確認します。

製品の耐久性や信頼性を確認するために必要な検査です。

6.検査工程を改善する前の準備

【A】検査プロセスの見直し

生産性と品質向上に向けて、定期的に検査プロセスを見直すことは重要です。

「検査項目が適切か」、「過度な検査が行われていないか」検討した上で見直しを行います。

【B】作業者のトレーニングと能力開発

作業者のスキルと知識を高め、新しいテクニックや技術を学ぶための訓練を行います。

作業者自身の能力を高めることで、検査の品質向上が見込めます。

【C】品質管理システムの導入・改善

品質管理システムは、顧客の要求を満足させるために、製品の品質を改善する仕組みです。

製品の検査、不具合の特定や修正、品質の改善といった要素がシステムに含まれています。

【D】検査装置の最適化とアップグレード

検査装置を最新の技術に更新したり、既存の装置を最適化するための改善です。

これにより、検査の精度と効率が向上し、検査結果の信頼性が高まります。

【E】自動化技術の活用

検査の自動化は、作業時間を削減できるだけでなく、人的エラーを減らして一貫性を確保します。

機械学習やAIといった最新の技術を活用することもあります。

7.実績

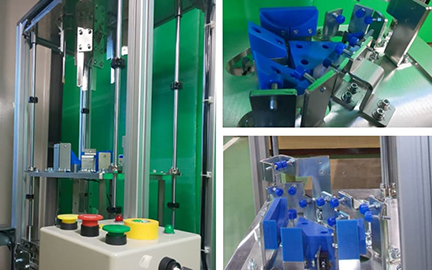

オーバル(楕円)キャッピングシステム

オーバル(楕円)・ラウンド(丸)チューブにキャップの締付/打栓と外観検査を行う装置です。

従来は、ラウンド(丸)チューブの外観検査のみ実施可能でした。

カメラメーカーと協力したことで、オーバルチューブでも鮮明に画像を取り込むことに成功しました。

樹脂部品組立検査治具

2つの樹脂部品の仮組後の組立と、組立後の勘合良否確認をする装置です。

フォトマイクロSWを用いて、微量な誤差を検知し、勘合の良否確認を行います。

導通検査部

インサート成型品の導通を検査するための工程です。

生産効率に影響を及ぼさないように、搬送途中に検査工程を設け、見落しや電極のあて忘れをなくす工夫をしました。

8.外観検査を自動化するためのポイント

①適切な検査装置の選択

自動化を進めるためには、視覚検査装置の導入が必要不可欠です。検査対象や形状の複雑さによって適切な装置は異なるため、目的に合った装置を選びましょう。

②高品質の画像データ

自動視覚検査の精度は画像データに大きく依存します。照明、解像度、カメラの角度などが画像データの品質に影響を与えます。

③AIや機械学習の利用

AIと機械学習は、自動化された外観検査の精度と効率を大幅に向上させます。大量の画像データからパターンを学習し、不良品の検出がより正確になります。

④定期的なレビューと改善

自動化された検査システムは定期的な改善が必要であり、システムのパフォーマンスを維持するために重要な活動です。

9.外観検査装置の導入ポイント

①検査要件の理解

検査ではどの程度の精度が求められるのか、検査要件を明確にすることが最初のステップです。

②適切な装置の選定

外観検査装置には多くの種類があるため、検査要件に合わせて適切な装置を選定します。カメラの種類、解像度、視野角、照明方法なども重要な選択要素です。

③ソフトウェアの機能

高度な画像解析機能を持つソフトウェアを選択すれば、精度の高い検査が実現可能です。AIや機械学習の技術を活用する方法もあります。

④統合と互換性

導入する装置が、既存の製造ラインやシステムとの互換性があることを確認します。

⑤メンテナンスとサポート

導入した装置のメンテナンスやサポート体制も重要な選択基準です。装置の寿命、必要なメンテナンスの頻度や困難さ、サポートの手厚さなどを考慮します。

⑥コストパフォーマンス

装置のパフォーマンスやメンテナンスコストなどを考慮した全体的なコストパフォーマンスを評価します。

10.専用機での検査工程改善は名古屋精工にお任せください

名古屋精工では構想設計、詳細設計、制御設計、製造、試運転調整、据え付け、サポートまで一貫して対応しています。

これまでの豊富な実績を通して、お客様の課題に向き合い、ご要望にお応えします。

専用機の製造なら、ぜひ名古屋精工にお任せください。