本記事では「半自動装置導入の流れ」についてご紹介します。

半自動装置導入を成功させるためには、導入するべき工程の見極めや、構想の緻密な検討が重要です。

これらのプロセスを通して、生産性向上と作業効率化を達成しましょう。

半自動とは、人の介入が必要な部分もあるシステムのことを指します。

製造業の生産ラインにおいて、人が作業する部分を「手作業」、その手作業だった部分をロボットなどにより完全に自動化したものを「完全自動化」といい、半自動化はその中間にあたります。

例えば、製品の組み立てにおいて、位置決めは機械によって自動化を行い、ボルトやネジの締め付けは人が作業するというものを半自動化と言います。

2.半自動装置の導入を検討する要件

ヒューマンエラーが多い

製造工程では人がミスしやすい工程があります。特に、作業が複雑になってくるとヒューマンエラーが多発してきます。

そこで、複雑な工程の一部を自動化することで、ヒューマンエラーの大幅な減少が期待できます。

そのため、ヒューマンエラーが多いと感じたときは自動化の検討をしてみてください。

手作業での作業性が悪い(工数がかかる)

手作業の工程では単純な作業にも工数が取られるため、全体的に工数が多くなりがちです。

単純な部分を機械化するだけで作業効率が上がる場合があります。

工数がかかってしまっていると思ったときは自動化を検討してみてください。

作業が危険

重量物の持ち運びや、危険な化学物質の取り扱いなど、作業者にとって危険を伴う工程もあります。

これらの危険な作業を、半自動化装置に置き換えることによって、作業者の安全が確保できます。

ボトルネックになっている

製造工程の中には、特定の工程で生産速度が大幅に減少し、全体の効率が低下する可能性があります。

半自動化装置を導入すれば、全体の生産性が向上し、ボトルネックを解消できるようになります。

3.半自動装置のメリット

導入コストが低い

完全な自動装置と比較すると、半自動装置の導入コストは低くなります。

これは、必要な設備やソフトウェアが少なく、既存のシステムと組み合わせて使用できるためです。

予算に制約がある場合には、半自動装置の導入を検討すると良いでしょう。

効果の高い工程のみ自動化できる

半自動装置を使用すれば、生産性に大きな影響を与える特定の工程だけを自動化できます。

例えば、作業時間が掛かる工程、エラーが発生しやすい工程、人間にとって危険な工程などが挙げられます。

段階的な導入でリスクを分散できる

半自動化は、全体の工程を自動化するよりも、リスクの分散ができます。

一部の工程を自動化することから始め、その結果を評価した後、他の部分を自動化すれば良いのです。

これによって、導入の失敗リスクを低減できます。

4.半自動装置のデメリット

完全自動化と比べ省人効果は低い

半自動装置は、ある程度の人間による作業が必要です。

そのため、労働力の削減については、完全自動化と比較して効果が低くなる可能性があります。

トータルコストは上がる

一部の工程を自動化すると、機械の維持やソフトウェアのアップデート、従業員への指導などが発生します。

長期的に見ると、トータルコストが上がる可能性があります。

5.課題と注意点

部分的に自動化したい機構・機能を絞り込む

自動化したい特定の機構や機能を明確にすることが重要です。

自動化の効果を十分に得るためには、現状の工程を十分に理解しなければなりません。

作業時間が多く掛かる工程であったり、複雑な作業を必要とする工程を自動化すると良いでしょう。

安全性の確保

自動化の導入を誤ると重大な問題を引き起こす可能性があります。

自動化の設計と実装には十分な注意が必要です。

また、半自動装置が適切に機能していることを確認するために、継続的なチェックとテストの実施が重要です。

導入効果の分析検討

半自動装置を導入する前と後で、生産性に関する変化の評価は重要です。

そのためには、自動化の効果を判断するための明確な基準が必要となります。

また、半自動装置の導入による投資対効果を計算し、利益を明確にすることも重要です。

6.半自動装置を導入するまでの流れ

ヒアリング

ヒアリングの段階では、装置を導入する企業のニーズ、期待する効果、製造現場の状況、自動化を希望する工程などを詳しく聞き出します。

ヒアリングの結果を元にどのような装置を設計し、どの作業を自動化するか、基本的な方針を決定します。

構想検討・DR

ヒアリングで得た情報を基に、半自動装置の具体的な構想を検討します。

この時に実施するのが、設計レビュー(DR:Design Review)で、機能、性能、安全性などについて考察します。

また、可能な限り問題点を抽出し、解決策を検討します。

このプロセスでは多角的な視点から考え、様々な専門家の意見を聞くことが重要です。

構想提案・見積り提示

構想が固まったら、それを基に具体的な提案を作成します。

提案書では、半自動装置の概要、導入による効果、導入計画などを詳しく説明します。

また、導入に必要な費用の見積りも提示しましょう。

製作・動作確認

契約が成立したら、半自動装置の製作に入ります。設計図を元に機構や回路を設計し、ソフトウェアを組み込みます。

製作が完了したら動作確認を行い、問題がなければ装置を納品します。

その後、実際の作業現場での動作確認と運用に移行します。

7.実績

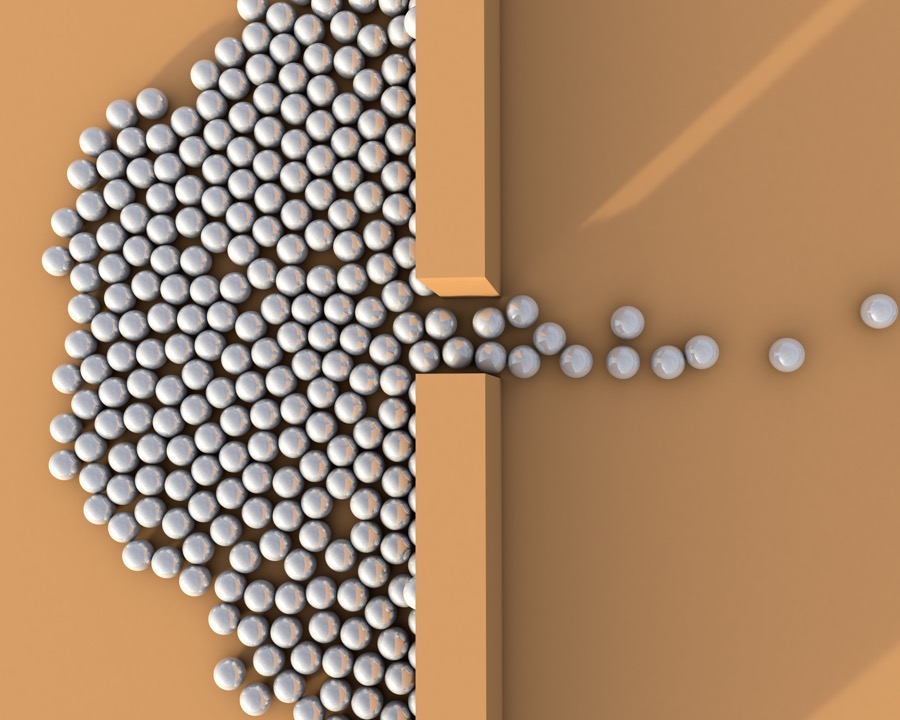

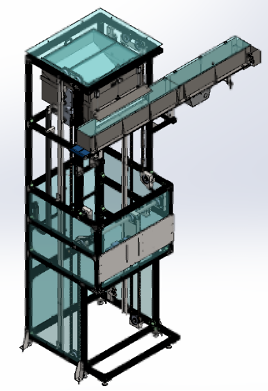

半自動キャップ供給機

樹脂チューブキャッピング機にキャップを供給するタンク式昇降装置です。

キャッピング機付属のパーツフィーダはキャップのストック量が100個程度しかないため、オペレータの頻繁な補給が必要となります。

本機では下方で大型タンクに数千個のキャップを貯め上昇、小出し供給することにより補給回数低減とパーツフィーダへの安定供給の両立が図れます。

タンクへのキャップ補給は、無理のない高さでオペレータが行います。

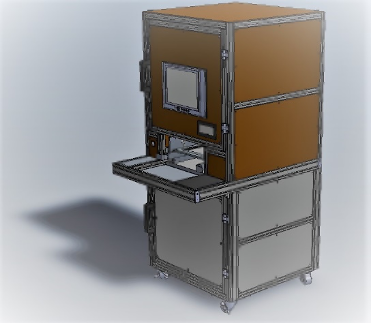

半自動外観検査機

ゴム製品の外観検査装置です。

表面・裏面をほぼ同時に、しかも一度に複数個の検査が可能です。

検査対象製品は引き出し式トレー上にオペレータによりにランダムに並べます。

検査後、モニター画面情報を基にNG品を手で取り除きます。

検査時間の短縮と製品供給・回収に人が介在することにより装置のコストダウンが図れます。

8.専用機での検査工程改善は名古屋精工にお任せください

名古屋精工では構想設計、詳細設計、制御設計、製造、試運転調整、据え付け、サポートまで一貫して対応しています。

これまでの豊富な実績を通して、お客様の課題に向き合い、ご要望にお応えします。

半自動装置の製造なら、ぜひ名古屋精工にお任せください。