不良品の流出や品質の低下を防ぎ、高い顧客満足度を維持する為には、製品の品質を一貫して高い水準で維持することが求められます。製品の仕様や基準に合致しているかどうかを検査機で確認することにより、人が行う検査によるばらつきを排除し品質の向上を実現することができます。

目次

Toggle1.検査機とは

検査機は、製造工程の途中または最終段階に使用される機械で、部品や製品に異常がないかを効率的かつ高機能で検査します。

検査機に製品の正常値を設定してから検査を行い、検査結果が設定した範囲内であれば合格とし、範囲外であれば不合格と判断します。製品の状態を数値化することで、精度の高い品質検査を行うことができます。

検査機を導入することで、人による検査のバラつき、不良品の流出、人手不足などの問題を解決し、品質保証を行うことが可能となり、お客様の信頼の維持や製品の品質向上にも寄与します。

検査機の検査方法は多岐にわたり、外観検査、X線検査、印刷検査などがあります。さらに、画像検査として位置や状態を視覚的に検査するものや、流量、圧力などの計量値を測定するものも含まれます。近年では、人の五感による官能検査も自動化が進んでおり、検査機の用途が更に広がっています。

2.検査機製作の注意点

2−1.自社で検査機を作る場合の注意点

検査機を製作する際には、以下の点に注意することが必要です。

■要件定義

検査機を導入する目的と必要な機能を明確に定義することが重要です。どのような検査を行うのか、必要な精度はどの程度か、作成する検査データや検査結果の出力項目や出力方法を明確にし、安全性や保守性も考慮しましょう。

■適切な機器の選定

検査機の目的に合わせて適切なセンサーや計測装置を選定することが重要です。画像、電気特性、位置、形状、温度、圧力、湿度などを評価・測定するための適切な機器を選びましょう。

■正確性と信頼性の確保

正確な検査を実施するために、適切な校正や標準化を行い、正確性を確保しましょう。

また検査の信頼性を確保するために、全数検査は必須となります。

検査を複数回行っても同じ結果がでるかといった「再現性」や長時間安定して検査を継続できるかといった「安定性」を確保するために、適切な制御を行うことも重要です。

■ソフトウェアとデータ処理の開発

検査機の制御やデータ処理には、適切なソフトウェアの開発が必要です。データの取得、分析、結果出力などを適切に行い、保守性、ユーザーインターフェースも考慮しましょう。

■テストと検証

検査機の製作が完了した後は、充分なテストと検証を行うことが重要です。

検査機の性能や機能、耐久性に問題が無いか、テストの目的、範囲、手法、スケジュール、実施者を明確にした上で実施しましょう。

■運用

稼動前や稼動中のNGパターン試験の実施など、運用マニュアルや整備マニュアル等ドキュメントを整備しましょう。

2−2.専門企業に検査機を発注する場合の注意点

検査機を外部に発注する際には、以下の点に注意することが必要です。

■要件定義の明確化

検査機の要件を明確に定義しましょう。機能や性能、対象とする検査項目など、発注先に正確な要求を伝えることが重要です。

■品質と実績の確認

発注先の品質保証や品質管理の仕組みが整っていること、また、過去の実績も確認しましょう。

■提案書の評価

発注先から提案書が提出される場合は、仕様やスケジュール、費用、保証内容などが要件と一致しているかを確認し、適切な提案かどうかを判断しましょう。

■コミュニケーションの重視

要件や仕様の説明、進捗報告、変更要求などを適切に伝えることが重要です。円滑なコミュニケーションを確保するために、定期的な打合せを設けることも検討しましょう。

■契約書の明確化

発注時には契約書を作成し、双方の権利と責任を明確にしておきましょう。納期、価格、品質基準、保証内容、機密保持など、重要な項目を契約書に盛り込んでおくことで、トラブルや誤解を防ぐことができます。

■リスク管理の考慮

発注先の選定や契約の際には、リスク管理を考慮しましょう。検査機の製作遅延や品質不良、情報漏洩などのリスクに対して、発注先がどのような対策を取るかを確認しましょう。また、発注先の事業継続性も考慮しましょう。

■プロジェクト管理の確認

発注先が適切なプロジェクト管理を行っているかを確認しましょう。進捗状況やリソースの管理、品質管理、スケジュール管理などを適切に行うことが重要です。進捗報告や課題の共有などが行われているかを確認しましょう。

■品質保証とアフターサポート

発注先が品質保証やアフターサポートを提供しているかを確認しましょう。検査機の製作後も適切なサポートや保守・メンテナンスが行われることが重要です。品質問題やトラブルが発生した際に迅速かつ適切な対応ができるかを確認しましょう。

3.検査機の発注先の選定方法

3-1.複雑な装置の設計経験があるか?

3-2.対応の早さは問題ないか?

製作する専用機の規模によっては完成までに長い時間を要する場合があります。そのため、スケジュールを明確にし、PDCAサイクルを回して進めることが大切です。

対応の早さを判断する要素として、まずは問合せ・見積りに対する対応が迅速かどうかを確認しましょう。

次に設計-調達-製造-納品までのスケジュールが明確にされているかを確認しましょう。

また、アフターサポートの対応も重要なポイントのひとつです。

何かあった時にすぐ対応可能かどうか確認しておきましょう。

営業、設計、製造部門のコミュニケーションを密に取り、設計、加工、組立、据付、サポートまで一貫して対応できる業者であれば各工程間でのタイムラグをなくしお客様の要望に迅速にお応えすることができます。

4.名古屋精工の実績

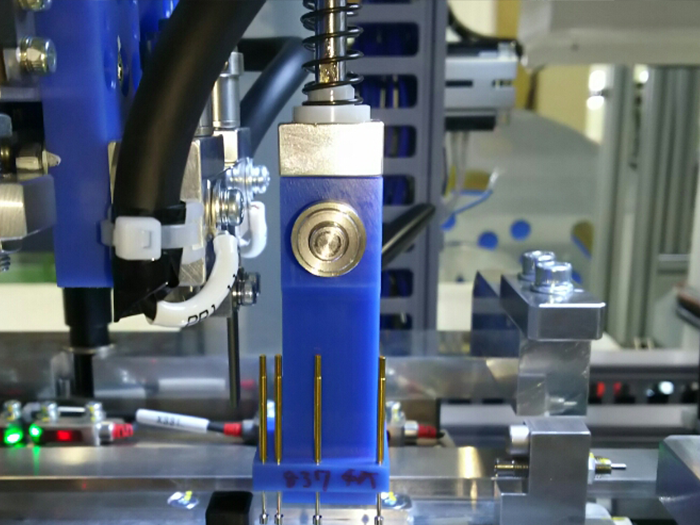

導通検査部

製品として使用する前の成型品の端子部を分断後、目視や電極での検査が行われますが、見落としや忘れが原因で不良品が次の工程に流れることがありました。

これを解消するために、生産効率を維持しつつ、搬送途中での検査工程を新たに設け、見落としや電極のあて忘れを防ぐようにしました。

樹脂部品組立検査治具

組立の過程で、はめ込み部分の勘合の良否を人手で確認していますが、見落としにより勘合不良の製品が次工程に流れる問題が発生しています。この問題を解決するための新しい治具を開発しました。

技術的な取り組みとして、勘合不良を解消するために押込み棒を複数のはめ込み部分に同時に接触させる構造が採用されました。さらに、微量な誤差を検知するためのフォトマイクロSWを使用し、その検知のための比率式のリンク機構を導入しました。このリンク機構の原位置確保には弾性力が必要で、これを「Oリング」で代用することで、機構の単純化と省スペース化が実現されました。

5.名古屋精工のこだわり

徹底的なヒアリング

弊社の企業の最大の強みの一つは、徹底的なヒアリングを行うことです。お客様のニーズや要望を正確に把握するため、現場訪問やオンラインでの打ち合わせを重視しています。まず、現在の作業内容を詳細に確認させていただきます。

それだけでなく、お客様が抱える課題や改善したい作業内容についても深くヒアリングさせていただきます。このような徹底的なヒアリングを通じて、弊社はお客様の実際の作業現場のニーズを正確に把握することができます。

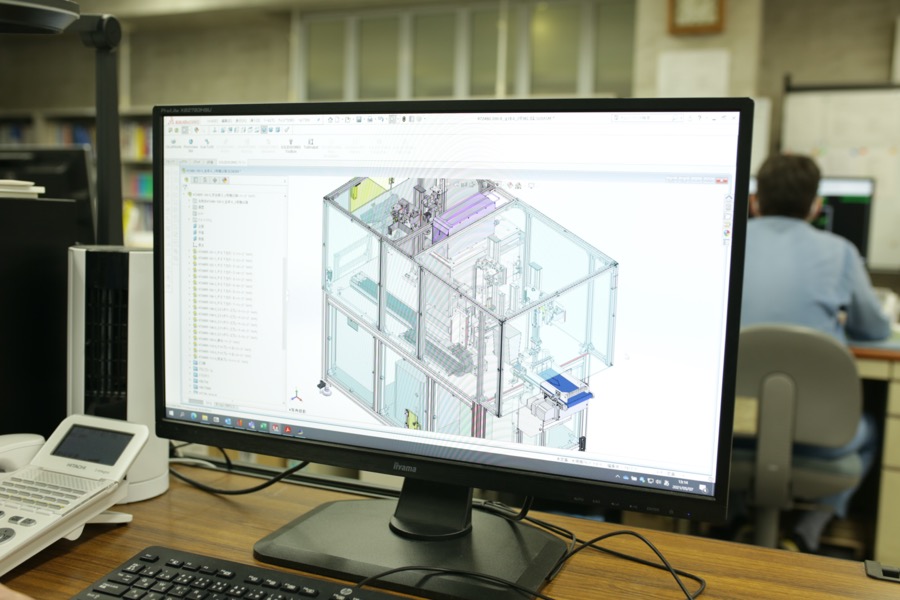

徹底的なデザインレビュー

専用機製作において、徹底的なデザインレビューを行うことを最大の強みとしています。まず、お客様からの詳細なヒアリングを元に、専用機の初期検討を開始します。この段階では、他の設備との連動性や効率的な動作方法を中心に、多角的な視点からの検討が行われます。

また、将来的な製品の変更やアップデートにも柔軟に対応できるよう、汎用性を持たせることを重視しています。しかし、その汎用性を損なわずに、メンテナンスのしやすさや耐久性も確保することが求められます。これらの要素をバランス良く取り入れることで、長期的に安定した運用が可能な専用機を設計します。

徹底的な生産管理

製品の製作において、徹底的な生産管理を行っています。特に、品質管理に関してはISO9001の基準に基づき、一貫して厳格な管理を実施しております。これにより、お客様に安心してご使用いただける高品質な製品を提供することができます。

自社工場を中心に、国内外にも多数の協力会社を持っています。これにより、製品の調達や生産管理において、常に最適なQCD(品質、コスト、納期)を追求することが可能となっています。各会社との連携を強化し、効率的な生産体制を構築することで、お客様の多様なご要望に迅速かつ的確にお応えすることができます。

徹底的な動作確認

製品の製作が完了した段階で、徹底的な動作確認を実施しています。この動作確認は、単なる機能のチェックだけでなく、実際の使用シーンを想定した詳細な検証を行うものです。

動作内容の確認は基本として行いますが、それだけではなく、使い勝手や操作性に関する点も重視して検証を進めています。例えば、ボタンの配置や操作フロー、応答速度など、実際に使う人が感じるストレスや不便を極力排除するような検証を行います。

6.名古屋精工にお問い合わせください

名古屋精工は、製品製作時に徹底的な動作確認を行い、高品質な製品を提供しています。

弊社の製品設計のモットーは「使う人の立場に立ったものづくり」。このアプローチにより、ユーザーが快適に操作できる製品を心掛けています。

お客様に信頼される製品を提供するための努力を惜しみません。

質問や不明点があれば名古屋精工にお気軽にお問い合わせください。