目次

Toggle1.外観検査装置は名古屋精工にお任せください

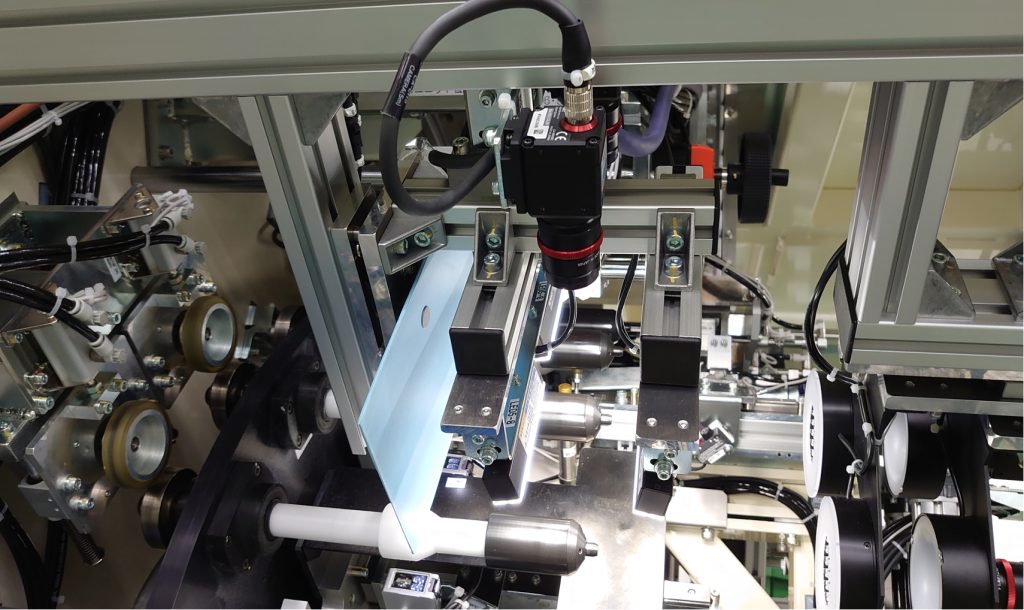

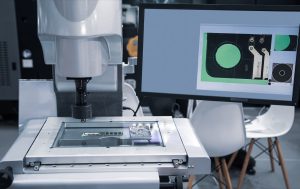

弊社は外観検査装置の設計・製作も行っております。

当社の外観検査装置は、高精度で高速な検査を実現し、人件費の削減や品質の向上に貢献します。

また、お客様のニーズに合わせてカスタマイズすることも可能です。

外観検査装置の導入をご検討の際は、ぜひ弊社にご相談ください。

2.名古屋精工の実績

3.外観検査装置の導入の鍵を握るのはメーカーの力

外観検査装置の導入は、製造業において品質向上に欠かせない取り組みです。しかし、導入を成功させるためには、メーカーの力も重要です。

メーカーは、装置の選定から導入、運用までをサポートします。装置のスペックや機能、価格などの情報を提供してくれるだけでなく、顧客のニーズに合わせた最適な装置を提案することもできます。また、装置の導入後のトラブルや故障にも迅速に対応してくれるので、安心して運用することができます。

外観検査装置の導入を検討している場合は、信頼できるメーカーを選ぶことが大切です。メーカーの選定にあたっては、実績や技術力、サポート体制などを考慮するようにしましょう。

4.外観検査の重要性

製造業では不良品を納品しないために、寸法や表面粗さ、硬さなど様々な検査が行われます。

特に需要とされるのが、外観の検査です。外観の傷や凹みは寸法測定で見つけることは難しい反面、ひと目で不良と分かるため、エンドユーザーにも認識されやすいという特徴があります。万が一不良品がエンドユーザーの手に渡った場合、企業のブランドイメージが損なわれてしまいます。つまり、外観検査は製品の品質を保ち、企業のブランド戦略にまで関係するほどの重要なものになります。

5.外観検査の目的

不良品流出防止

外観検査は製品の品質が、狙った通りにできているか確認し、不良品を見つけます。不良品をお客様に納品してしまわないように最終検査をします。

不良品が発生しないように工程改善する

外観検査で不良品を見つけたときに、どこに原因があるのかを明確にします。そして、同じような不良を発生させないように関連部署と連携し工程を改善します。

工程を改善することで不良品が減り、歩留まりが向上します。

6.目視による外観検査の課題

基準の統一が難しい

外観検査は目視で行う事が多く、基準の統一が難しいという課題があります。例えば、傷の大きさ、変色、凹み具合など人によって感覚が違うため、ある人は良品と判定しても、ある人には不良品となることも珍しくありません。

人件費がかかる

目視で外観検査するためには、作業者を雇う必要があります。検査の精度を高めるために、複数によるチェックを行うと人件費もそれだけ増えてしまいます。

検査の精度と人件費の増加は目視検査の課題の一つになります。

生産性を上げるのが難しい

1日当たりの生産量をあげるためには、各工程にかかる時間を短くする必要があります。しかし、外観検査を目視で行う場合、工数を短くすることは難しく、生産量を増やすためには人数も増やさなければならず、人件費がかかってしまう問題が発生しまいます。

7.目視による外観検査のメリット・デメリット

目視による外観検査のメリット

目視による外観検査は特別な装置を必要とせず、導入時のコストが安いというメリットがあります。また、一人で何種類もの製品を検査できるため、応用が効きやすいというメリットもあります。

目視による外観検査のデメリット

作業者による基準のばらつきが発生します。また、生産ロットが下がった場合には人員過剰となる可能性もあり、人員のコントロールも必要になります。さらに、人件費は常にかかり続けるため、長期的には高コストになります。

8.機械による外観検査の方法とメリット・デメリット

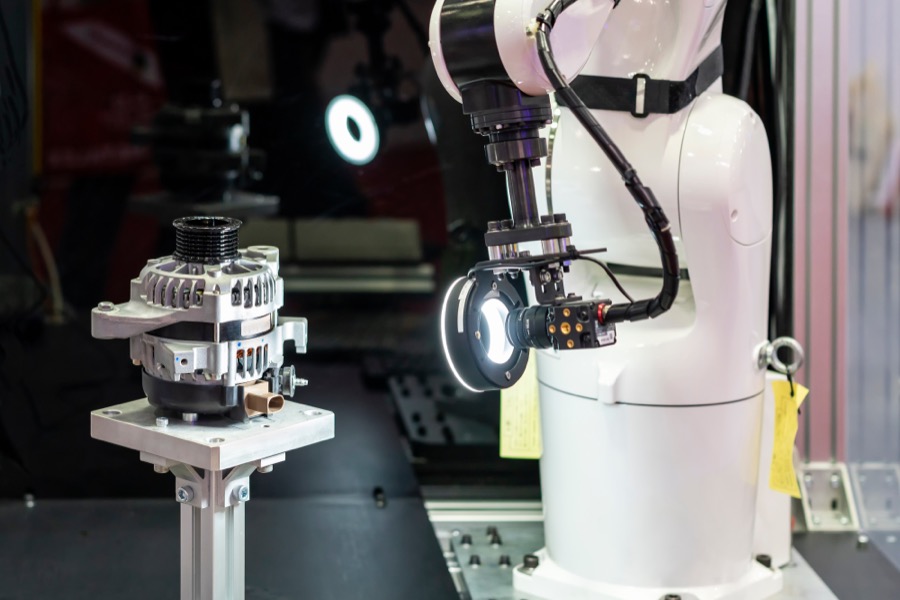

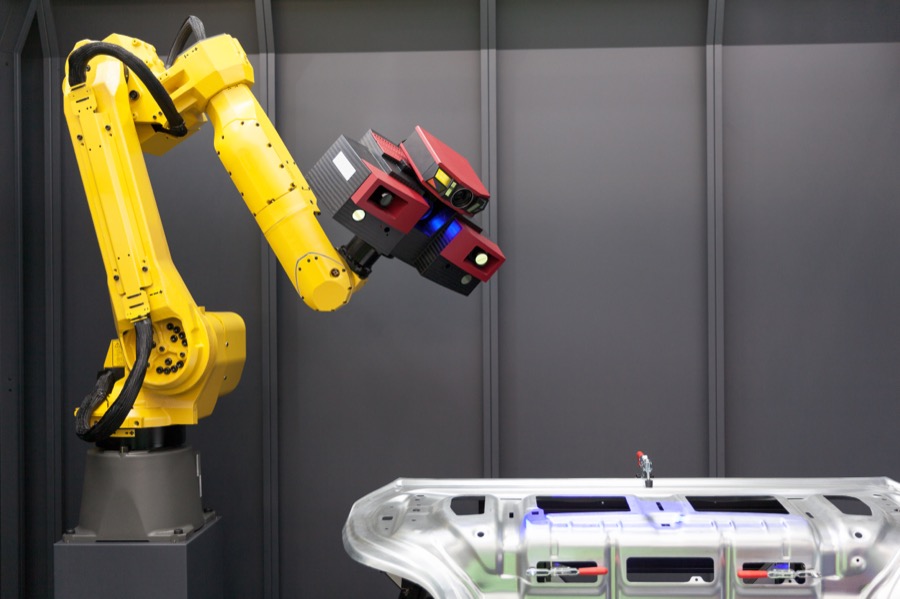

機械による外観検査の方法は、いくつか種類があります。

例えば、カメラによる画像検査、プローブ検査、光学検査や超音波検査などがあります。

カメラによる画像検査は、検査対象の製品をカメラで撮影し画像処理をした上で、あらかじめ設定した基準に沿って良し悪しを判定します。

プローブを使った接触式検査装置では、検査する製品にプローブを接触させて寸法を測定します。この方法では傷や色などを検出することはできませんが、目視では判断しづらい変化を見つけることができます。

他にも非接触式の検査装置として、光学式や超音波式、渦電流式などの変位センサを用いた装置や、X線によってパッケージ内部の検査をするものもあります。

機械による外観検査のメリット

機械によって外観を検査することで省人化が可能です。また、基準のばらつきがなく、品質安定化、歩留まり向上につながります。

熟練した検査員の検査基準を標準化することで、技術継承の問題も改善します。

検査結果の履歴をデータで残せるため、問題が発生した場合の解析や波及性調査がしやすいメリットもあります。

また、工程の途中に外観検査を入れることで生産性を下げることなく、検査を実施することが可能です。

機械による外観検査のデメリット

機械を導入するためコストがかかります。また、大掛かりな装置の場合は、スペースが必要になります。従来工程の改造や、機械の初期設定に時間がかかる場合もあります。

特に、画像検査の場合は、判定方法の基準値の設定や機械学習の設定など、設定のための時間とコストが想像以上にかかることもあります。

9.外観検査装置が認識できる内容

外観検査装置は画像解析を活用することで寸法や形状だけでなく、さまざまな欠陥を認識できるようになりました。検査可能な主な欠陥を解説します。

| 項目 | 内容 |

| 金属、樹脂など | 金属の錆びや傷、へこみ、バリ、クラック、寸法、溶接部の気泡等。 樹脂の傷やウェルドライン、気泡や変形等。 |

| 食品 | パッケージ内部の製品の個数、異物の入り込みや破損、傷等、賞味期限などの印字のずれ等。 |

| 医薬品 | 内容量、シール性、印字ミス等。 |

| 電子部品 | パターン品質、端子の変形、クラック、シリコンウェハの変形や割れ等。 |

| フィルム、シート材 | ピンホール、気泡、異物混入、汚れ等。 |

| 包装、パッケージ | 印刷のずれ、かすれ等 |

10.外観検査の質を左右する画像処理について

最近では画像処理が外観検査の主流になりつつあります。カメラや画像センサーで製品を撮影し、コンピューターで画像解析を行い検査します。

代表的な画像解析はAIを活用したディープラーニングです。細かな閾値を設定する必要がなく、事前の学習データに基づいて良品判定を行います。複雑な判定も可能で目視検査に近いといわれています。

11.外観検査の質を高めるポイント

外観検査の質は「元の画像の精度」と「画像解析システム」と「コンピューターのスペック」に依存します。元画像の精度が高く、画像解析システムが優秀で、かつコンピューターのスペックが高ければ、検査精度と検査速度が上がります。ここでは、具体的な要素について紹介します。

| 項目 | 内容 |

| カメラ |

|

| 照明 | カメラで撮影する場合、照明の当て方で得られる画像が変わります。 光は入射光に対して一定の角度で反射する正反射光と、さまざまな方向に反射する拡散反射光があります。 キズ、凹みを検査するときは拡散反射光、シミや濁りなどを検査するときは正反射光といったように適切に光を当てる必要があります。 また、照明の色によっても得られる画像の色が変わります。 |

| AIの学習用サンプル数 | AIの学習用サンプルの数は多いほど検出の精度が上がります。さまざまな角度からの画像を用いたり、不良形や大きさなどを多数取り込んだりすることで検出精度があがっていきます。 |

| PCスペック | PCスペックが高いほど、処理速度が速くなり生産性が上がります。インラインで画像検査をする場合は、生産設備のスピードに対応できるPCスペックを使う必要があります。 |

12.搬送との組み合わせ

ベルトコンベアで製品が搬送されている工程に画像検査装置を導入することで、生産性が上がります。

インライン検査

インライン検査とは、生産のラインに外観検査を組み込む方法です。ベルトコンベアで流れてくる製品を外観検査装置で良品判定する方法で、生産性が非常に高い方法です。

生産ラインに不具合があると検査装置も使えなくなる場合があります。

オフライン検査

生産ラインとは別に、検査工程を設ける方法をオフライン検査といいます。検査する製品を検査工程に運ぶ手間がかかります。

13.名古屋精工の強み

豊富な製造ノウハウ

名古屋精工は1957年に溶接板金工場として発足し、多くの設備を製造してきました。

工程改善や作業の自動化、作業性向上、品質改善などさまざまな課題を解決できます。

直接現場をみて正確に困りごとを把握

急ぎの案件であっても状況に応じて現場訪問させていただき、困りごとを正確に把握します。

困りごとが明確であればスムーズに開発を進められるので、リードタイムの短縮にもつながります。

構想、製造、備え付け、メンテナンスまで一貫して対応

構想からメンテナンスまで一貫して対応致します。工程変更などで改造が必要となった場合にも柔軟に対応できます。

14.外観検査装置は名古屋精工にお任せください

名古屋精工ではお客様の外観検査工程を改善する装置を提供できます。

興味を持った方はぜひお気軽にご連絡ください。