省力化機械とは、単純作業を人間の代わりに行う機械のことを指します。あくまで省力化を目指す技術であり、全ての作業が置き換わるわけではありません。単純作業の置き換えで効率を上げるだけでなく、熟練作業の属人化を解消し、幅広い産業への応用が期待されています。本記事では、省力化機械を導入するメリットや導入の流れについて解説します。

目次

Toggle1.名古屋精工が設計する省力化機械とは

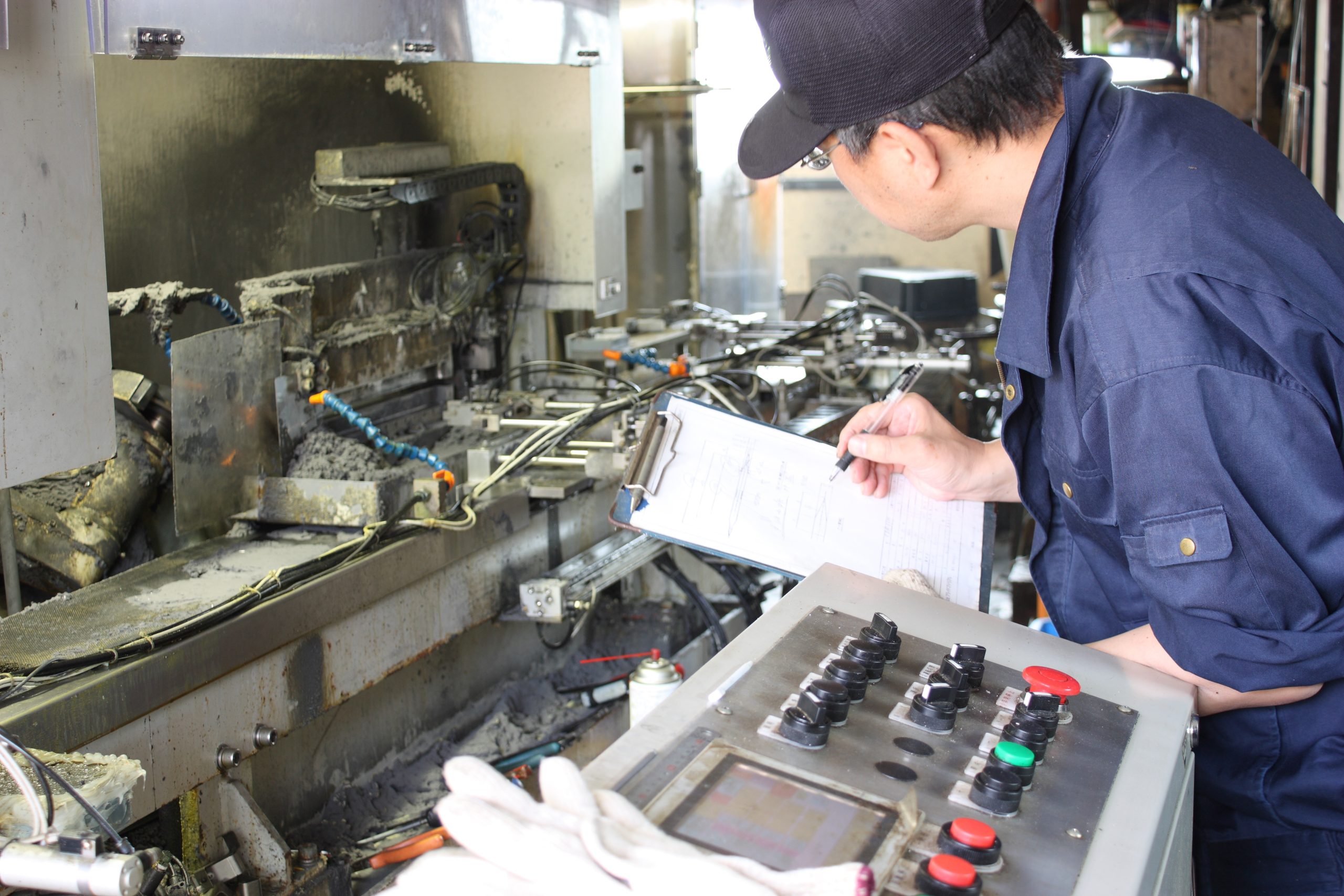

人手不足が深刻化する昨今、企業においては生産性向上や省力化が喫緊の課題となっています。

名古屋精工では、現場でお客様の声を直接聞くことで本質的な課題を把握することに努めています。お客様のニーズを的確に捉え、現場の声を反映した改善を進めることで、生産性の向上と省力化を図ります。

2.省力化機械の種類と実績の紹介

製造業において、省力化機械は様々な工程で使用されています。ここではその一例をご紹介します。

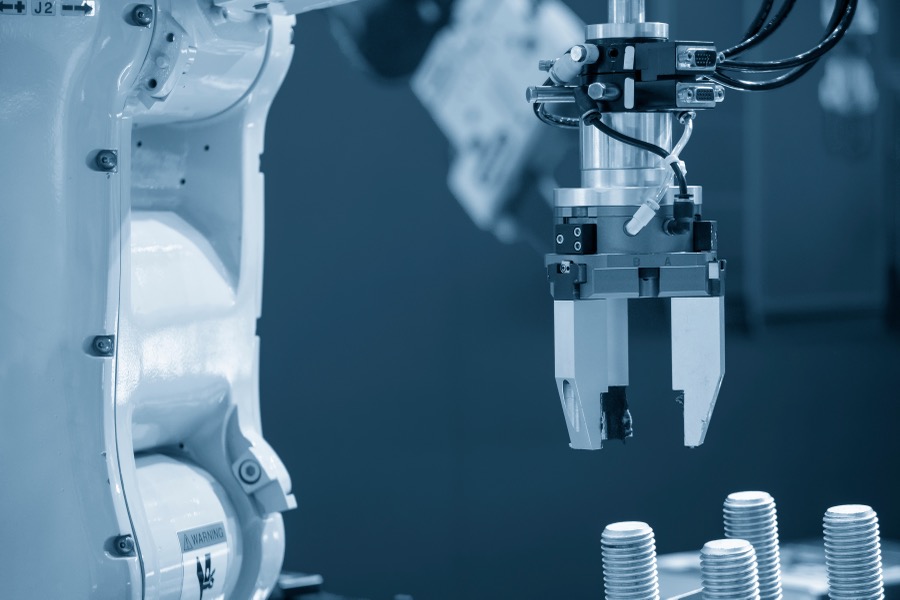

・組立工程における省力化機械の導入について

組立工程では、ネジ締め機や圧入機などがあります。部品の数によっては複合的になるため、製品に合わせた専用機になることが多いです。

組立工程に省力機械を使うことで、高速かつ正確な組立が可能で、作業者の負担が軽減されます。

実績の一例として、多機能チューブキャッピング機では、それまで単機能専用機で各工程・各品種ごとに生産していたのを、多品種のキャップ(スクリュー・打込み・径違い・ラウンド/オーバル)に対応、前工程でトップシールの貼付けや後工程でキャッピング後の検査を、1台の装置で実現、省力化できます。

実績:オーバル(楕円)キャッピングシステム

・検査/品質管理工程における省力化機械の導入について

検査工程では、カメラによる画像検査機、プローブを使った接触検査機などがあり、製品の状態を検査して、不良品を取り除きます。人間の目には見えない欠陥を検出するだけでなく、迅速な検査が可能です。

実績の一例として、ラミネートチューブ内外観検査機があります。装置導入前はベルトコンベア上に並べられた製品を目視で検査していました。これを1分間に100本以上の速度で外周の傷や汚れ、さらに内側の汚れ・異物も自動で検査、NG品除去まで省力化できます。

・移載/搬送工程における省力化機械の導入について

ロボットやコンベア、無人搬送車(AGV)などを使用して製品やワークを任意の場所や工程に送ります。材料供給から工程間の搬送、出荷ラインまで様々な場面で使用されています。また、人手では重労働であったり危険なものも素早く安全に運ぶことができます。

実績の一例として、紙袋デパレタイズロボットでは、25kgもあるワークを人手で1袋ずつパレットから取り出して開袋機へ移載していたのを、真空吸着ハンドを搭載したロボットで自動搬送することで省力化できます。

3.省力化機械のメリット

省力化機械は、人間のように作業ミスやムラの影響を受けにくく、一定の性能で作業を続けられるため、安定した品質の提供が可能です。また、機械の活用により、従来人手で行っていた作業を迅速かつ正確に行えるため、生産性が向上します。

さらに省力化機械は、人手不足や高齢化社会への対応にも役立ちます。労働者に掛かる負担が軽減され、労働力の補填が行われ、産業の持続的な発展を支えるためです。それに加えて、機械による効率的な生産プロセスは、エネルギー使用効率の向上やCO2排出量の削減につながり、SDGs達成に貢献します。

4.省力化機械の導入における注意点

省力化機械を導入する際は、多くの機能を詰め込みすぎないことが重要です。多くの機能を追加することで初期費用が掛かり、そのぶん投資回収期間が長くなってしまうためです。コストを抑えるためにも、本当に必要な機能を絞り込みましょう。

また、省力化機械は長期的な投資であるため、将来のニーズに対応できるように計画をします。段階的に機能の追加や変更が出来れば、将来的に新たな品種や需要に対応できる余地を持たせられます。

省力化機械の選び方

省力化機械を選ぶ際は、目的とニーズを明確にすることが重要です。作業の効率化やコスト削減、作業環境の改善など目的に応じた機械を選びます。機能が多すぎても初期費用が高くなるため、必要な機能に絞ると良いでしょう。

また、安全対策や保守メンテナンスがしっかりと行われている信頼性の高いメーカーから、機械を選ぶのが望ましいです。拡張性や汎用性のある機械を選び、業務の拡大や変更に対応できるようにするのも重要です。さらに、アフターサービスが充実しているメーカーや製品を選ぶことで、万が一の際に迅速かつ適切な対応が受けられます。

省力化機械の導入までの流れ

ヒアリングでは、お客様の現状や改善希望内容を詳細に把握し、適切な解決策を検討するための情報収集が重要です。その後、ヒアリング内容に基づいて専用機の検討を進め、デザインレビューを通じて適切な設計を検討します。

また、品質管理やCSRを重視した生産管理において、最適な品質、コスト、納期(QCD)の実現が求められます。実機の完成後、動作確認や使い勝手の検証を入念に行い、問題がないことを確認いたします。

加えて、お客様の要望に応じて特殊機能や周辺機器の導入も対応可能であり、機械を効果的に活用するためのサポートを行います。このようなプロセスを経て、お客様に最適な省力化機械の提供が可能となるのです。

省力化機械の保守メンテナンス

省力化機械の保守メンテナンスは、機械の性能を維持し長寿命化を図るために重要です。消耗部品の状態や、機械が正常に動作するか定期的にチェックをしましょう。

また、機械内部の汚れを定期的に取り除くことで、性能の維持と故障のリスク低減が見込めます。消耗部品は定期的に交換が必要であり、部品の交換時期はメーカーによって異なるため注意が必要です。

加えて、故障の早期発見も重要です。機械の異常音がしたり、可動部の動きがいつもと異なるようであれば、速やかに対処しましょう。また、メーカーや販売業者が提供するアフターサービスを利用して点検や修理を実施することで、機械の正常な運用が維持されます。これらの保守メンテナンスを行うことで、省力化機械の性能を維持し、安全かつ効率的な運用が可能になります。

5.名古屋精工の実績

名古屋精工はオーダーメイドの省力機械(専用機)が得意です。その一部をご紹介します。

ピン打込機

ゴムブッシュに樹脂のピンを打込む装置です。ワークがプッシャーに付着しないように、プッシャーの先端に剥離(分離)用のエアブローを設けています。また、計数カウンターを設置して、生産数の見える化を実現しました。

クリップ組立治具

手への負担を軽減するように保持にトグルクランプを使用しました。挿入にはトグルレバーを用いて、一定方向にしか力が掛からないように設計。樹脂板とコイル状バネとL字芯棒を仮で固定するシルエット形状の置場を設け、誰でも作業ができるように工夫しました。

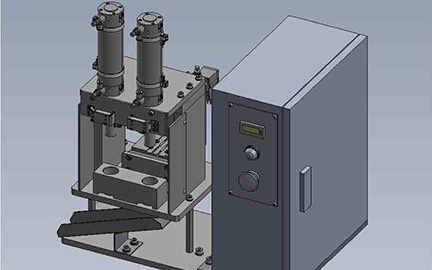

樹脂成型装置

素材を金型にはさみ込み加熱しながらプレスして成型する装置です。プレス部を複数段式にしたことで省スペース化に貢献。金型の出し入れを自動化・タイマー制御にすることで成型後のバラ付きがなくなりました。

6.省力化機械の設計/製造は名古屋精工にお任せください

名古屋精工の強みは、1957年の創業以来培われた経験豊富な製造ノウハウ、急ぎの案件に対応できる柔軟性、構想設計からメンテナンスまで一貫対応が可能な点にあります。多業種に対応し、工程改善や品質安定化といった課題解決に取り組んでいます。また、直接現場を訪問してお客様の声を聞き、リードタイム短縮に努めています。専用機の改造や追加設備との連携もスムーズに行えるため、将来起こり得る変更や不具合にも柔軟に対応できます。