製造業の現場において、搬送装置やコンベアは単なる補助設備ではなく、生産効率や品質、さらには作業者の安全性を左右する重要な要素です。加工や組立、検査といった各工程を確実につなぐ搬送工程が安定していなければ、どれほど高性能な設備を導入しても、本来の能力を発揮することはできません。

名古屋精工では、こうした搬送工程の重要性を踏まえ、製造ライン全体を見据えた搬送装置・コンベアの自動化を一貫してご提案しています。

目次

Toggle1. 自動搬送に最適なコンベア装置とは

1-1. 製造ラインで搬送工程が重要になる理由

製造ラインは、複数の工程が連続して稼働することで成り立っています。その中で搬送工程は、各工程をつなぐ「流れ」を作る役割を担っています。搬送が不安定であれば、工程間でワークが滞留したり、逆に追いつかなくなったりすることで、全体のタクトが乱れてしまいます。また、ワークの姿勢や位置が安定しない状態で次工程に送られると、不良発生の原因にもなります。

このように、搬送工程は生産性だけでなく品質や稼働率にも大きく影響するため、ライン設計において非常に重要なポイントとなります。

1-2. 手作業搬送の課題と自動搬送による安定化

従来、多くの現場では人手による搬送が行われてきました。手作業は柔軟な対応が可能である一方、作業者ごとの動作の違いや疲労によるバラつきが避けられず、安定したタクトを維持することが難しいという課題があります。さらに、重量物や繰り返し作業による身体的負担、人手不足の問題も年々深刻化しています。

自動搬送コンベアを導入することで、こうした課題を解消し、常に一定の条件でワークを搬送することが可能になります。その結果、タクトの安定化、品質の均一化、安全性の向上を同時に実現することができます。

2. 搬送コンベアシステムの基本要素

2-1. ベルト・ローラー・特殊コンベアの使い分け

搬送コンベアにはさまざまな種類があり、搬送するワークの重量や形状、搬送距離や工程内容によって適した方式が異なります。例えば、連続的にワークを流す必要がある場合にはベルトコンベアが有効であり、重量物の搬送や工程間の一時的なストックにはローラーコンベアが適しています。また、傾斜搬送や特殊な姿勢保持が必要な場合には、専用設計の特殊コンベアが求められます。

名古屋精工では、単にコンベアを選定するのではなく、工程全体の流れを考慮した最適な搬送方式をご提案しています。

2-2. 仕分け・高さ調整・位置決めなど付帯機能

実際の製造ラインでは、ワークを「運ぶ」だけではなく、次工程に適した状態で受け渡すことが重要です。そのため、搬送途中での方向転換や仕分け、高さ調整、正確な位置決めといった機能が必要になるケースも少なくありません。

これらの付帯機能を搬送装置に組み込むことで、次工程の作業性が向上し、装置全体の効率化につながります。

2-3. センサー・制御と連携した自動搬送技術

近年の搬送装置では、センサーや制御技術との連携が欠かせません。ワークの有無や位置を検知しながら搬送を制御することで、詰まりや衝突を防ぎ、安定したライン運用が可能になります。

名古屋精工では、PLCや各種センサーを活用した自動制御を取り入れ、信頼性の高い自動搬送システムを構築しています。

3. 搬送装置を選ぶ際に見るポイント

3-1. ワーク重量・サイズ・搬送条件への適合

搬送装置を選定する際には、ワークの重量やサイズ、形状だけでなく、搬送距離や速度、設置環境なども含めて検討する必要があります。これらの条件を正しく把握せずに導入すると、早期の摩耗やトラブルにつながる恐れがあります。

3-2. タクト、耐久性、安全性、レイアウト対応

量産ラインでは、長時間の連続稼働に耐えられる構造であることが求められます。また、作業者が近接する設備である以上、安全性への配慮も欠かせません。さらに、既存設備や工場レイアウトに合わせた柔軟な設計対応も重要なポイントとなります。

3-3. ライン拡張や改造への柔軟性

製品のモデルチェンジや生産量の変化により、将来的にラインの拡張や改造が必要になるケースは少なくありません。初期導入の段階から、そうした変化を見据えた設計を行うことで、長期的に使いやすい搬送装置となります。

4. 名古屋精工が選ばれる理由

4-1. 搬送機構と自動装置の一体設計力

名古屋精工の強みは、搬送装置単体ではなく、自動機や検査装置、周辺設備を含めた一体設計ができる点にあります。ライン全体を俯瞰した設計により、無駄のないスムーズな搬送を実現します。名古屋精工の搬送機構と自動装置の一体設計は、単体の搬送装置にとどまらず、自動機・検査装置・周辺設備を含めてライン全体を最適化する点に強みがあります。従来の個別設計に比べ、ライン全体を俯瞰した設計により、設備間の無駄な移動や待機時間を削減し、生産効率の向上を実現しています。実際に、当社の導入事例では搬送時間の短縮や作業負荷の軽減が確認されており、トータル設計の有効性が実証されています。このように、周辺設備を含めた一体設計は、効率的でスムーズな搬送ライン構築を実現します。

4-2. ワークや工程に合わせた完全カスタム対応

既製品を組み合わせるだけでは対応が難しい現場は少なくありません。ワーク形状や工程条件、搬送スピードや作業環境の違いにより、汎用搬送装置では効率や精度の確保が困難になる場合があります。名古屋精工では、こうした課題に対応するため、ワークや工程条件に合わせた完全オーダーメイドの搬送装置を設計・製作しています。現場ごとに最適化された設計により、無駄な移動や待機時間の削減、不良品の低減、作業負荷の軽減などが可能となり、ライン全体の生産効率向上に貢献しています。

4-3. 実績に基づく安定搬送と高耐久設計

これまでに培ってきた多数の装置製作実績を通じて、搬送時に発生しやすい振動や位置ズレ、部品摩耗などの課題を把握し、設計に反映してきました。そのノウハウをもとに、トラブルの起きにくい安定した搬送機構と、長期間の連続稼働にも耐えうる高耐久設計を実現しています。実際の運用現場で積み重ねた改善と検証の結果が、設備停止リスクの低減やメンテナンス頻度の削減につながっております。

4-4. ロボット・検査装置との複合連携にも対応

協働ロボットや画像検査装置と搬送装置を組み合わせた自動搬送ラインの構築に対応しており、より高度な自動化ニーズにも応えています。単なる搬送設備の導入にとどまらず、ロボットによるハンドリングや検査工程との連携を前提に設計することで、工程間の滞留や手戻りを削減し、生産効率の向上を実現しています。搬送と自動化を一体で捉えた設計思想により、設備間の動作タイミングやレイアウトを最適化できる点が強みであり、複合的な自動化ラインを安定稼働させてきた実績が、その対応力を裏付しております。

5. 導入ステップ

5-1. 課題ヒアリング・搬送要件の整理

搬送設備導入の成否は初期段階の情報整理にあると考え、課題ヒアリングと搬送要件の整理を重視しています。現場の作業フローや現状の搬送方法、ボトルネックを丁寧にヒアリングし、ワーク条件や必要能力、目標タクトを明確化します。これにより、後工程での仕様変更や手戻りを防ぎ、最適な搬送方式の選定が可能となります。実際に、要件整理を徹底することで、導入後の稼働安定性や生産効率向上につながった実績があり、このプロセスは合理性と再現性を備えた信頼できる取り組みです。

5-2. 検証・試作・タクト確認

設計段階での検証精度を高めるため、必要に応じて構想検討や試作を実施しています。試作機やシミュレーションを用いて、実際の運用条件を想定した動作確認やタクト測定を行い、計画値との乖離を事前に検証します。このプロセスにより、導入後の能力不足や想定外トラブルを未然に防ぎ、安定稼働と目標タクト達成を実現してきました。こうした検証・試作・タクト確認を重視する取り組みは、定量的な確認に基づく合理性と再現性を備えております。

5-3. 設計・製作・立ち上げ

設計・製作から現地での立ち上げまでを一貫して自社対応しています。工程間の引き継ぎを最小限に抑えることで、仕様の齟齬や調整工数を削減し、導入までのリードタイム短縮と安定稼働を実現しています。設計段階での意図を製作・立ち上げまで反映できる体制により、現場での微調整やトラブルにも迅速に対応可能です。これまでの多数の導入実績を通じて、スムーズな立ち上げと早期稼働を実現してきました。

6. 導入事例

名古屋精工では、自動車部品、産業機器、電子部品など、さまざまな分野の製造現場において搬送装置・コンベアの自動化を行ってきました。現場条件に合わせた柔軟な対応により、多くのお客様から高い評価をいただいています。

| 装置名 | 内容 | 画像 |

| ワーク印刷機 | ワーク印刷機とは、主に工業製品や商業製品の印刷に使用する装置です。この装置は、ベルトコンベアで移動する搬送治具を使用して、円柱状の樹脂ワークにスタンプ式印刷機で識別番号を印刷し、UV照射でインクを硬化します。搬送治具による正確な位置合わせとスタンプ式の高精度印刷によって、品質の高い印刷が可能です。 | |

| 移載装置 | 移載装置では、人力では困難な高精度や高速の作業をサポートします。この装置では、チェーンコンベアに設置された治具に作業者が安全にワークを投入でき、加工機まで自動でワークを移載可能です。逆入れ判別、等間隔搬送、およびワークの上下移載機能を備えており、正確で効率的なワークの搬送を実現します。 | |

| 製品ストッカー | 製品ストッカーは、製造業の組立ラインで部品や資材を管理・保管し、生産プロセスをサポートする装置です。この装置では、完成した製品を自動で受け取り、ベルトコンベアで移動させた後、規定数量のパレットに積み重ねてストックできます。素材の的確な供給が確保され、作業者の負担を軽減し、迅速で正確な部品管理が可能となります。 | |

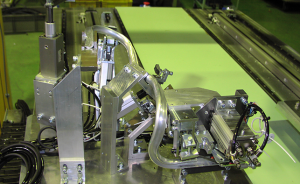

| 自動車部品搬送装置・姿勢変換装置 | エンジンヘッドを検査する工程の工程間搬送と姿勢を変える装置です。工程間の移動は駆動ローラーコンベアを使用しております。3種類のエンジンヘッドが混在する生産環境での段取り変更を自動化しています。 |  詳細はこちら> 詳細はこちら> |

7. まとめ(名古屋精工に相談するメリット)

7-1. 現場に最適な搬送方式を提案

名古屋精工にご相談いただくことで、現場の状況や現在の課題だけでなく、将来の生産計画や設備拡張までを見据えた最適な搬送方式の提案が可能となります。豊富な装置製作実績と現場対応力をもとに、既存設備との親和性や運用負荷、保守性まで考慮した搬送方式を選定します。その結果、導入後のムダな改修や追加投資を抑え、長期的に安定した生産ライン構築につながる点が、当社に相談する大きなメリットです。

7-2. 自動搬送と自動機をまとめて構築できる

自動搬送装置と自動機を個別に切り分けることなく、トータルで構築できる体制を有しています。搬送と各工程装置を一体で設計することで、設備間の動作タイミングやレイアウトを最適化し、ムダな待機や干渉を防いだ全体最適なライン設計を実現します。複数ベンダー間の調整が不要となるため、仕様の食い違いや立ち上げ時のトラブルを低減できる点も大きな特長です。これまでの一体構築実績により培ったノウハウは、生産効率と安定稼働を両立させる事が出来ます。

7-3. 長期運用に強い設計とサポート体制

名古屋精工は、設備導入時だけでなく、その後の長期運用までを見据えた設計とサポート体制を強みとしています。耐久性や保守性を考慮した設計により、長期間の安定稼働を実現するとともに、導入後の点検・改善対応にも柔軟に対応しています。実運用の中で得られたフィードバックを次の改善に反映してきた実績があり、設備停止リスクの低減や運用コスト抑制に貢献しています。こうした長期視点の設計思想と継続的なサポート体制は、安心して任せられる企業としての確かな根拠となります。

搬送装置・コンベアの自動化をご検討の際は、ぜひ名古屋精工へご相談ください。

貴社の製造現場に最適な搬送システムをご提案いたします。