製品を正確な位置に配置するには装置に位置決めをするための機構が必要です。

装置に設けられた位置決め機構によって、製品の品質が保証され、効率と生産性を向上させます。

本記事では装置の位置決め機構の種類や、発注のポイントについて解説します。

目次

Toggle1.位置決めの目的

位置決めの目的は、製造工程における部品加工時や組み立て時に一貫した精度と品質を確保することです。

そのために、部品を必要な位置に固定することを位置決めと言います。

部品が正確な位置や向きで加工装置にセットされることで、寸法、形状、仕上がりなどが均一に保たれます。

これにより、製造される部品間でのばらつきが抑えられ、組み立て時の適合性が向上し、製品全体としての性能や耐久性が確保されます。

さらに、正確な位置決めが行われることで、材料の無駄が減少し、生産コストや加工時間の削減にもなります。

組立機の場合も、位置決めの正確さが効率的な組み立てをサポートし、製造工程全体の時間短縮とコスト削減にもなります。

2.装置の位置決め機構の方法と特徴

ピンやブッシュなどによる位置決め

位置決めピンは、製造業の分野においてワークを精密かつ正確な位置に配置するためのツールです。これらのピンは特別に設計されており、ワークに予め設けられた2つの穴に差し込むことで、ワークの位置を正確にセットすることができます。

また、金型のように繰り返し位置合わせが求められるようなものには、一方の部品に位置決めピンを使用し、もう片方にはブッシュを使用するという方法が一般的です。これにより、位置決めピンがブッシュ内で滑らかに動くことができ、摩耗を著しく減少させることで製品の寿命を伸ばします。

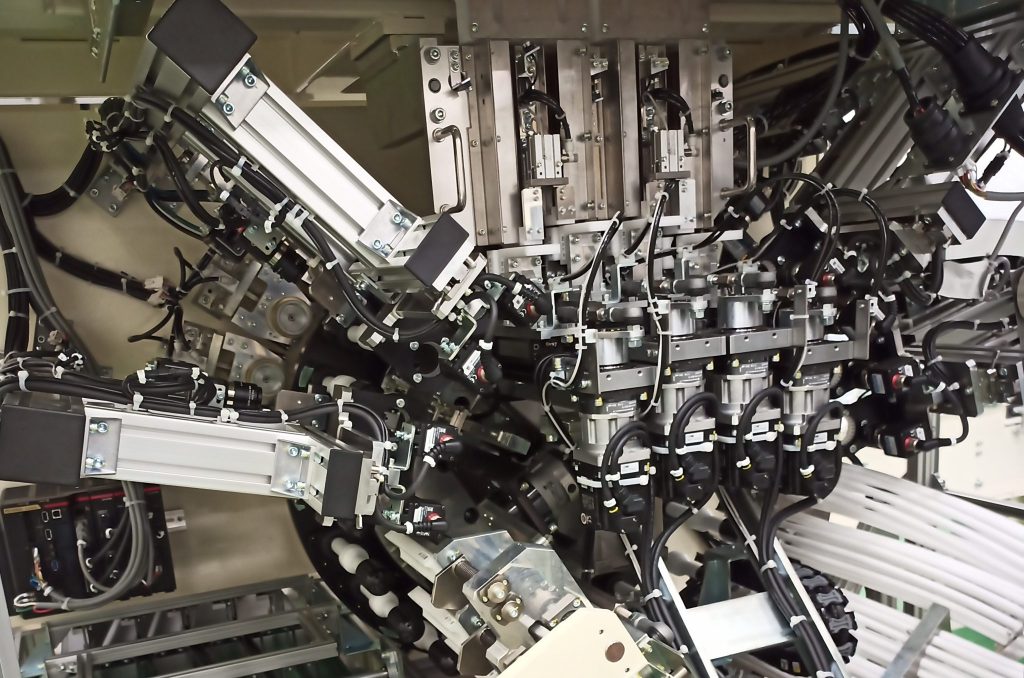

センサー・エンコーダによる位置決め

エンコーダは、製造業における自動化の要となり、特にロボットやサーボモーターといった機械装置の位置決めや速度測定に非常に重要な役割を果たします。

エンコーダは回転角度や移動量といった物理的なパラメータをデジタルやアナログの電子信号に変換する能力を持っています。

この変換機能により、モーターの回転速度や位置のデータをリアルタイムで捉え、分析することが可能になります。

また、センサーと連携することで、エンコーダはさらに精密な位置決めを実現します。例えば、光学センサーや超音波センサーなどは、エンコーダと組み合わせることで、物の位置や動きに関するデータをより高精度で取得できます。これにより、生産ラインにおけるロボットの動きを最適化し、高い精度と効率を確保することが可能です。

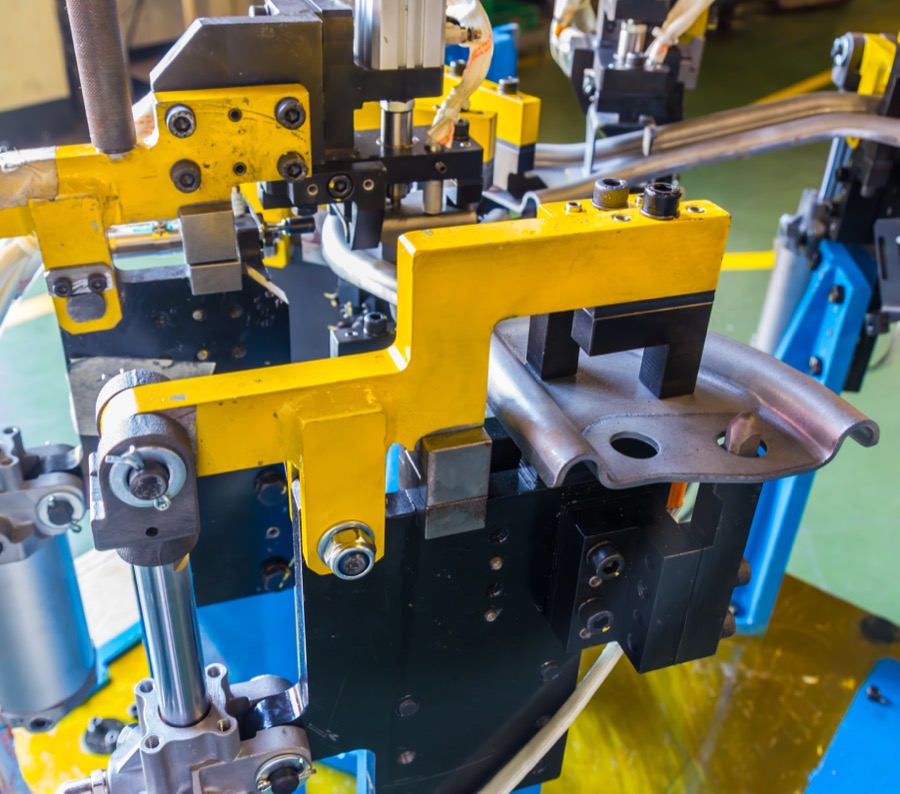

治具による位置決め

ピンでの位置決めが困難な場合は、専用の治具を作成します。

位置決め方法はワークによって異なりますが、ワークのどこかに位置基準を設定し、その基準となるポイントを治具に取り付けることで位置を確保します。

基準ポイントとしては、外観形状のいくつかのポイントや穴、凹凸部分を利用することが一般的であり、複数のポイントを使用することで位置をより確実に固定します。

このような位置決め治具は、製品の加工、組み立て、検査などのさまざまな工程で活用されます。

3.装置の位置決め機構に求められる機能

正確さ、精度、使いやすさ

装置における位置決めの精度は、センサーの精度に大きく依存します。

また、装置の操作が直感的かつ簡単に行えるのが望ましいです。

使う人が装置の機能を簡単に理解できて、適切に使用できるものを選びましょう。

信頼性と安全性

頻繁にメンテナンスや修理が発生しないように、障害やエラーの少ない信頼性の高いものを選びましょう。

また、安全に操作できることも重要なポイントです。

4.発注先選定の基準

技術力と実績

装置を導入する前に、発注先の選定を慎重に行いましょう。

技術力や実績、企業の歴史については企業の公式ホームページや、製品カタログから確認できます。

技術力は、業者が保有する知識や技術の水準を示し、これが高ければ高いほど、専用装置の性能や信頼性が期待できます。

実績は過去に提供している装置で判断することができます。

今回依頼するものと近い装置を作ったことがあるのかどうかなど、実績を確認してみてください。

また、製造業の場合、公開できない実績が多いため、実績の確認は実際にお問い合わせすることをおすすめしています。

コストパフォーマンス

装置の購入価格だけでなく、運用や維持、修理のコストも考慮しましょう。

コストと性能はトレードオフの関係にあり、一般的に高性能な装置はコストが高くつきます。

しかし、必ずしも価格が低いほど良いとは限らず、高価な製品であっても必ずしも高性能であるとは限りません。

どこまでの精度が必要なのか精査した上で、自社に見合った装置を選びましょう。

納期と品質管理

プロジェクトのスケジュールに遅れが発生しないように、期日までに装置が納品されることも重要です。

また、良質な品質管理システムを持つメーカーは、装置が期待通りの性能を発揮できることを保証します。

アフターサポート体制

アフターサポートとは、製品納入後のサポートとサービスのことです。

これには、技術サポート、製品の修理や保守、ソフトウェアのアップデートなどが含まれています。

アフターサポートが手厚いメーカーは、製品のライフサイクル全体でサポートを提供します。

5.名古屋精工の強み

位置決め機構を用いた自動化装置

高速キャッピング機

ラミネートチューブに高速で正確にキャッピングさせるため、インデックステーブル上に複数本のチューブ治具を配置し、エンコーダにより決められた位置に打栓する装置です。

治具の段替えのみで、キャップの打ち込みストロークはプリセットされたパラメータにより正確にキャップを打込みます。

小型から大型装置まで幅広く対応

名古屋精工では「生産性を向上させる専用機の製造」を行っています。

治具などの小型なものから多機能な大型専用機、さらにロボットを使った複雑な動作などにも対応可能です。お

客様の課題に合わせた最適な専用機を設計、製造いたします。

豊富な実績

名古屋精工は1957年に溶接板金工場として発足して以来、多くの専用機を製造してきました。

2000年以降は年間200件以上の製造実績があり、業種に捕らわれずフレキシブルに対応しています。

6.実績

名古屋精工の実績の一部をご紹介します。

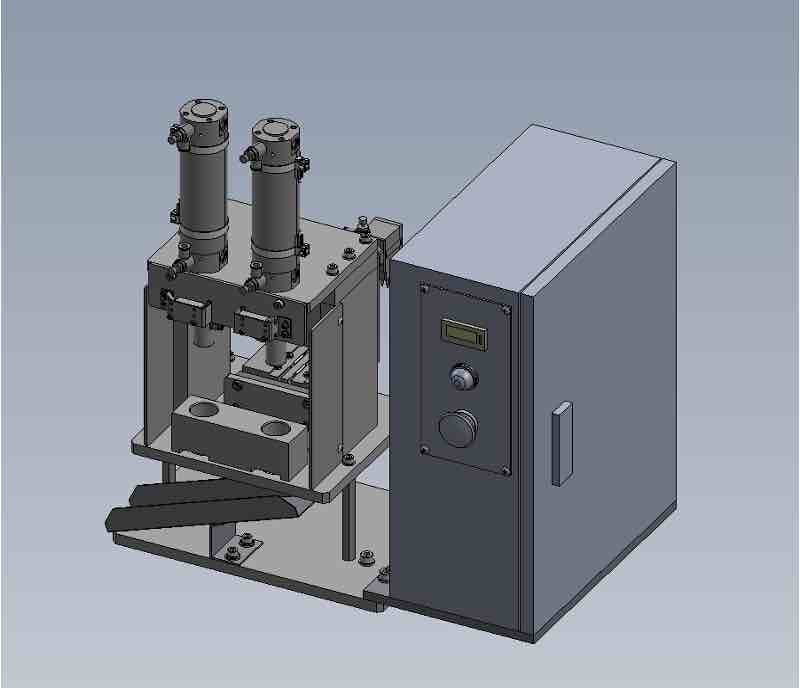

ピン打ち込機

ゴムブッシュに樹脂のピンを打込む装置です。

ワークがプッシャーに付かないように、プッシャー先端に剥離(分離)用のエアブローを設けています。

また、生産数が見える化できるよう、「計数カウンター」を操作盤に設置しています。

樹脂材塗布機

ワークに樹脂材を塗布する装置です。

2種のパーツフィーダからワークを1本ずつ切り出して、インデックス上のコレットチャックにセットします。

インデックスで塗布ステーションに送り、ワークを回転させながらディスペンサーで樹脂材を塗布します。

キャッピングシステム

オーバル(楕円)やラウンド(丸)チューブにキャップの締付や打栓、外観検査を行う装置です。

カメラメーカーと協力して、治具・カメラ・照明の工夫を行ったことで、オーバルチューブであっても鮮明に画像を取り込むことができます。

7.名古屋精工にお問い合わせください

名古屋精工では構想設計、詳細設計、制御設計、製造、試運転調整、据え付け、サポートまで一貫して対応しています。

これまでの豊富な実績を通して、お客様の課題に向き合い、ご要望にお応えします。

専用機の製造なら、ぜひ名古屋精工にお任せください。