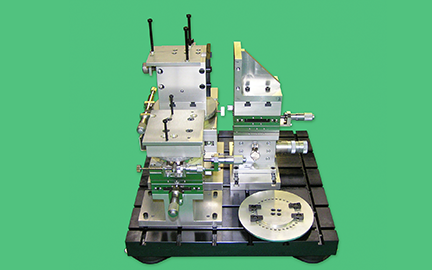

樹脂部品組立検査治具

名古屋精工のその他の検査装置導入事例の紹介

振動試験治具

微量な振動を検知・確認するために、安定性を持ち、多数の形状で試験ができる機能を持った装置(治具)がほしいという要望に対して、機能を満たした装置を提供。

樹脂チューブキャッピングシステム

オーバル(楕円)チューブの検査の自動化とチョコ停による連鎖停止を防止できる専用機を製造

検査架台

本装置は、リング状ゴム製品成形後に外観上バリや傷がないかを検査する装置になります。効率よく検査できるよう、一度に複数(10~20個)を同時に、しかも表面・裏面を一度に撮像・検査します。

組立検査装置とは

組立検査装置とは、製品の組立てと検査工程を合わせ持った自動化装置です。

組立検査装置は、電子機器や自動車部品、食品容器、医療品などの様々な組立工程で使用され、高度な技術を備えることで製造業の効率化や高度化に貢献しております。

ワーク概要

立方形の樹脂成型品、長さ約250mm、幅約150mm、高さ約150mm

装置概要

従来の作業時間: 約45秒

装置導入後の作業時間: 約20秒(半分以下に短縮)

この装置は、「返し」付きの樹脂部品同士を自動でしっかりと嵌め合わせる(組み合わせる)ためのものです。

作業員が手作業で部品をセットし、ボタンを押すだけでシリンダーが自動的に嵌合作業を行い、同時に嵌め込みが適切に行われたかどうかも確認できます。

装置を導入した主な効果は作業時間の短縮で、これにより作業効率を大幅に向上することができました。

複数箇所の勘合部に対しては、シリンダー先端に設置された「押込み棒」ではめ込む構造です。

はめ込み具合の確認は、フォトマイクロSWで「返し」の微量な誤差を検知して合否の判定をします。

また、小型化したことで工場スペースの有効活用や生産時の効率化・省エネ・コスト削減にも繋がります。

お客様の課題と要望

作業者がふたつの樹脂部品を組み合わせてから複数箇所ある「返し」付き勘合部にはめ込んでいるが、労力と時間を費やします。

また、はめ込み不十分などの不良品を次工程に流出させてしまう恐れがあり、困っている。

誰が作業しても扱い易く、負担を軽減でき、不良の流出防止と安全性を備えた装置を製作してほしい。

技術的に工夫したこと

- 手順の変更

従来の検査手順:一個の「返し」に対して、目視と手触りで検査

今回の検査手順:複数個の「返しに」対して、センサーで同時検査 - 勘合部に押し当てる「押込み棒」の角をエッジ化し、「返し」の細部に力が届くようにすることで、はめ込み不良の解消を図った。

- 樹脂製ワークの変形や押込み力の分散を防ぐため、段差がある勘合部に同時に接触させるように、「押込み棒」には高低差を設けた。

- 「返し」の微量な誤差をフォトマイクロSWで検知できるように、ドグ部に比率式のリンク機構を取入れて検知量を拡幅させた。

リンク機構の原位置確保には弾性力のあるバネなどを用いた機構が必要となるが、これを「Oリング」で代用することで簡素化と省スペース化を実現できた。

詳細はこちら:https://meisei-web.co.jp/news/2022-03-25/ - はめ込み時に作業者が手や指を挟んだり接触して怪我をしないように、はめ込み開始のスタートボタンをふたつにして両手操作にすることで、安全性を確保した。