目次

Toggle1.外観検査の自動化とは

外観検査の自動化とは、これまで人手による目視で行われていた製品の傷、汚れ、異物、変形といった欠陥のチェックを、カメラやセンサー、画像処理技術(AI含む)などの機械に置き換えて自動で行うことです。

これにより、人の疲労や熟練度に左右されない安定した高精度な検査が、高速かつ24時間可能になります。製造業における品質の安定、生産性の向上、人件費の削減、人手不足の解消に大きく貢献します。

1-1.目視検査の課題と限界

- 人為的なバラつき

検査員の熟練度、体調、集中力によって、見落としや判定のバラつきが発生し、検査品質が不安定になります。 - 検査効率の限界

検査時間がかかり、全数検査が困難な場合や、高速で流れる製品の検査には限界があります。 - 疲労とコスト

長時間の作業は検査員の眼精疲労を招き、人件費の負担も大きくなります。

特に、微細な傷や欠陥の発見は、集中力維持が難しくなります。

1-2.自動化によるメリット

外観検査を自動化する最大のメリットは、品質の安定化とコスト削減です。

- 人為的ミスの排除と品質向上

人の目による見落としやバラツキがなくなり、均一で高い検査品質を保てます。

24時間365日の稼働も可能となり、生産性の向上に直結します。 - 人件費・時間コストの削減

検査員を配置する人件費を削減し、検査スピードが大幅に向上することで、全体の生産タクトタイムを短縮できます。 - データ活用

検査結果をデジタルデータとして蓄積・分析することで、不良の原因究明や工程改善に役立てることができます。

これらにより、製造業における競争力強化に貢献します。

2.カメラ技術の重要性

外観検査において、カメラ技術は品質保証の要です。

高性能なカメラは、人間の目では見逃しやすい微細な傷、欠陥、異物などを高精度で捉えます。

これにより、製品の全数検査を高速かつ客観的に行うことが可能になります。

特に、AI(人工知能)と組み合わせることで、検査の自動化と精度向上が飛躍的に進み、生産性の向上と不良品の流出防止に不可欠な役割を果たしています。

製造業の品質管理において、その重要性は高まる一方です。

2-1.高解像度カメラの強み

- 微小な欠陥の検出

従来のカメラでは困難な、数ミクロン単位のキズ、異物、ムラなどを鮮明に捉えられます。 - 検査精度の向上

拡大しても画質の劣化が少なく、より正確な定量的な評価や自動検査の信頼性向上に貢献します。 - 視野と解像度の両立

一度に広い範囲を撮像しつつ、個々の部分の詳細な情報を保持できるため、効率的な検査が可能です。

これらにより、製品の品質保証レベルを格段に高めることができます。

2-2.ラインスキャン/エリアスキャンの使い分け

- ラインスキャンは、高速で連続的に流れる長尺物(シート、フィルムなど)や円筒形(パイプなど)の展開図のような検査に適しています。均一な照明条件を作りやすく、高解像度の画像をムラなく取得できますが、エリアスキャンに比べると導入の難易度が上がります。

- エリアスキャンは、静止しているか低速で移動する小さな対象物の検査に適しており、目視に近い画像が一括で取得でき、設定が容易です。一般的な外観検査で広く使われます。

使い分けのポイントは、「対象物の動き」と「サイズ/形状」です。高速・長尺・円筒形ならラインスキャン、静止または低速・小〜中サイズならエリアスキャンを選ぶと良いでしょう。

2-3.光の加減による難しさと最適化

外観検査における光の加減は、製品の欠陥を見つける上で非常に重要であり、難しい点です。

- 難しさ

- 影や光沢のせいで、本来の欠陥が見えにくくなったり、逆に欠陥ではない部分が欠陥のように見えたりする誤検出・見逃しが発生しやすくなります。

- 製品の素材(反射率など)や形状によって、最適な照明条件が大きく異なるため、画一的な設定が困難です。

- 最適化

- 均一でムラのない照明の使用が基本です。

斜めからの照明(ローアングル照明)や同軸落射照明など、欠陥の特性(凹凸、キズなど)に合わせて照明の方向や種類を最適化し、欠陥を際立たせる工夫が求められます。

検査対象の特性に応じた照明設計が、検査の精度と安定性を大きく向上させます。

- 均一でムラのない照明の使用が基本です。

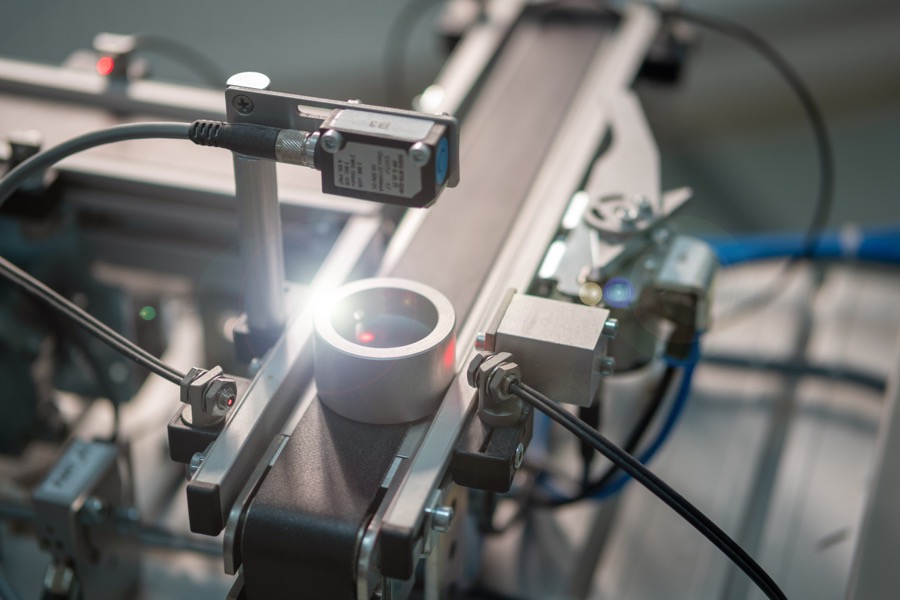

3.画像センサーの役割

画像センサー(カメラ)は、製品のキズ、汚れ、変形、欠けといった不良箇所や、部品の位置ずれなどを高精度で検出するための「目」となります。

捉えた画像データを処理システムに送り、あらかじめ設定された基準と比較することで、人によるばらつきのない、高速かつ客観的な自動検査を可能にします。

これにより、品質の安定と生産性の向上に不可欠な役割を果たします。

3-1.センサーの種類と特徴

主なカメラの種類と特徴

- エリアカメラ(面撮像)

特徴:一般的な写真のように対象物を面で捉える。設置や設定が比較的容易で、汎用性が高い。

用途:目視に近い検査、キズや欠陥の有無確認など。 - ラインカメラ(線撮像)

特徴:対象物やカメラを移動させながら線状に撮像し、画像を繋ぎ合わせる。

照明を均一に当てやすく、高精細な画像が得やすい。

用途:凹凸や細かなキズの検出、円筒状ワークの側面検査など。 - カラーカメラ・モノクロカメラ

カラー:色味の違いや変化を検査する場合に適します。

モノクロ:同一画素数であればカラーより高精細で、微細なキズや変形検査に適します。 - 3Dセンサー

特徴:高さ情報(凹凸)を同時に取得できるため、立体的な欠陥検出に適します。

AI技術と組み合わせることで、従来のルールベース検査では難しかった、良品のばらつきがある製品や複雑な形状の検査も可能になっています。

3-2.照明の種類と検査精度への影響

- 照明の種類と特徴

リング照明、ローアングル照明、ドーム照明など、様々な形状のLED照明が主流です。

同軸落射照明は、光沢のある表面のキズや異物を高精度に検出するのに適しています。

透過照明は、ガラスやプラスチックの内部の気泡や異物を検出するのに有効です。 - 検査精度への影響

照明が不適切だと、ハレーション(反射)や影が発生し、本来見えるはずのキズや凹凸が隠れて見逃しにつながります。

重要なのは、欠陥部分と正常部分のコントラストを最大化することです。

例えば、キズは斜めからの照明で影を作り強調し、汚れや色むらは全体を均一に照らす拡散光(ドーム照明など)で検出するなど、検査目的や対象物に合わせて光の当て方や色(波長)を切り替えることが高精度化の鍵となります。

3-3.光沢・透明素材・複雑形状への対応

光沢・透明素材や複雑形状の検査は、通常のカメラと照明では難易度が高いです。

- 光沢素材

正反射によるハレーションを防ぐため、拡散照明や偏光照明が有効です。 - 透明素材

内部の傷や異物を検出するために、特殊な透過照明や多方向からの照明(リング照明など)が用いられます。 - 複雑形状

複数のカメラや可動アーム、3Dスキャン技術(レーザー、構造化照明)を活用し、全方位からの欠陥検出を可能にします。

これらの技術により、高い精度と安定性を持った自動検査を実現します。

4.導入の流れ

外観検査の自動化の導入は、主に以下のステップで進めます。

①目的と対象の明確化

何を(どの製品、どの欠陥)どこまで自動化したいか、現状の課題を整理し、要求仕様を明確にします。

②システム選定・概念実証

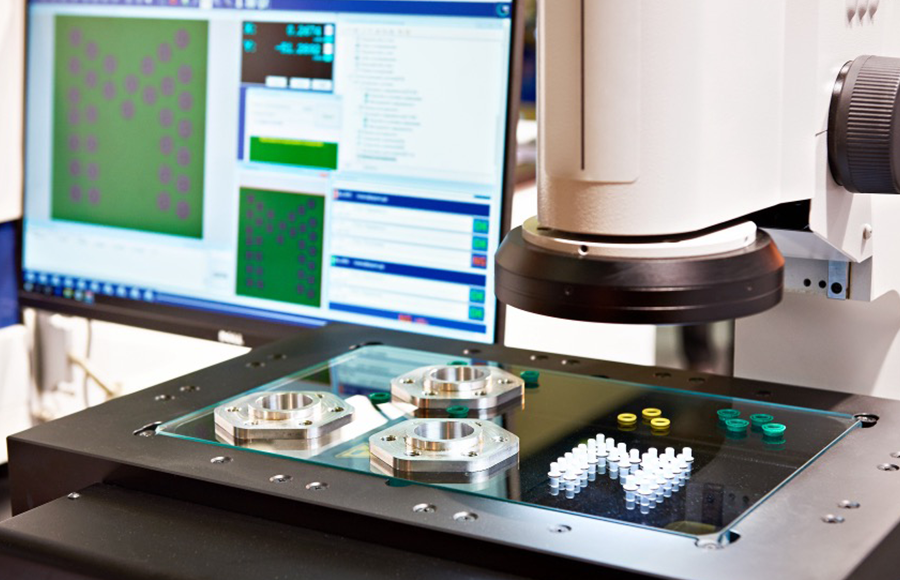

要求仕様に基づき、カメラ、照明、AI/画像処理ソフトウェアを選定し、小規模なテストで実現可能性と効果を検証します。

③本導入・システム構築

検証の結果をもとに、実際の生産ラインに合わせたハードウェア(設置・調整)とソフトウェア(AI学習・チューニング)の本格的な構築を行います。

④評価・運用開始

実際の生産環境で精度や処理速度を最終評価し、問題なければ本格的な運用を開始します。

4-1.相談から要件定義まで

外観検査を自動化する際は、まず現状の課題(見逃しが多い、人手がかかるなど)や目的(検査精度向上、コスト削減など)をヒアリングします。これが相談の段階です。

次に、対象ワークの種類、欠陥の大きさや種類、求められる処理速度などの詳細なニーズを明確にし、実現の可能性を検討します。

そして、使用するカメラや照明、AI(ディープラーニングなど)のアルゴリズム、合否判定の基準、システム構成、費用対効果などを具体的に決定します。

これが要件定義です。これにより、後のシステム開発がスムーズに進みます。

4-2.テスト撮影・条件検討

外観検査を自動化する際、良否を正確に判定するために、まずテスト撮影と条件検討が重要です。

- テスト撮影と条件検討のポイント

- 多様なサンプル収集

正常品だけでなく、多種多様な不良品のサンプルを集め、実際に撮影します。 - 照明の最適化

欠陥が最も際立って見えるように、照明の角度、光量、種類(例:同軸落射、リング照明など)を細かく調整します。 - カメラ設定

露出時間、絞り、シャッタースピードなどのカメラ設定を検討し、安定して欠陥が捉えられるか確認します。

これらの検討を通じて、特定の欠陥を安定して検出できる最適な撮影環境(ハードウェアと設定)を決定し、後の画像処理・AI学習の精度を高めます。

4-3.システム導入・改善サイクル

外観検査の自動化におけるシステム導入・改善サイクルは、主にPDCAサイクルに基づいて行われます。

- Plan(計画・要件定義)

検査対象や検出したい欠陥、必要な精度などを明確化し、システムの設計やプロトタイプ作成を計画します。 - Do(実行・導入)

システムを実装し、現場での試験運用を開始します。 - Check(評価・検証)

実際の検査結果とシステム判定の差異を検証し、目標とした精度を達成できているか評価します。 - Action(改善・調整)

評価結果に基づき、AIの再学習、しきい値の調整、撮像環境の改善など、システムや運用方法の継続的な改善を行います。

このサイクルを繰り返し回すことで、システム精度を維持・向上させ、安定した自動検査を実現します。

5.外観検査の導入事例

5-1.自動車部品での活用

自動車部品の製造では、キズや異物付着、変形といった不良を見つける外観検査が非常に重要です。

この検査をAIや画像処理技術を用いて自動化することで、以下のようなメリットがあります。

- 検査精度の向上

人によるバラツキがなくなり、微細な不良も見逃しにくくなります。 - 検査速度の向上

人手よりも格段に速く検査を完了でき、生産効率が上がります。 - 人件費の削減

検査員にかかるコストを減らせます。

特に、エンジン部品や電子部品など、高い品質が求められる部品の全数検査で活用が進んでおり、品質保証とコスト削減を両立させています。

5-2.電子部品製造ラインでの活用

電子部品製造ラインでは、高解像度カメラとAI(ディープラーニング)を用いて、製造された部品の傷、汚れ、欠けなどの不良を非接触・高速で検出します。

これは、従来の人の目視検査を代替するものです。

メリットは、

- 検査速度の大幅な向上

- 検査品質の均一化(バラつきの排除)

- 24時間稼働による生産性の最大化

であり、不良品の流出防止とコスト削減に直結し、製品の品質と信頼性を安定的に維持するために不可欠な技術となっています。

6.よくある質問(FAQ)

Q①:導入の主なメリットは?

A①:検査速度の向上、人手不足の解消、検査品質のバラつき抑制です。

24時間稼働で生産性も大幅に向上します。

Q②:自動化できる不良の種類は?

A②:傷、汚れ、欠け、異物、印字ミス、寸法異常など、多岐にわたります。

AIの進化で複雑な欠陥の検出も可能です。

Q③:初期費用はどれくらい?

A③:導入規模や対象製品、要求精度により大きく変動します。

通常、システム設計、カメラ、照明、AI開発に費用がかかります。

Q④:AIの学習には何が必要?

A④:大量の良品と不良品の画像データが必要です。

このデータをAIが学習し、良否を自動で判定するルールを構築します。

Q⑤:判定精度は人を超える?

A⑤:特定の基準では人を超える可能性があります。

客観的で安定した判定が可能です。ただし、学習データに依存します。

Q⑥:導入後のメンテナンスは?

A⑥:センサーやカメラの清掃・調整、製品仕様変更時のAIモデルの再学習、システム自体の定期的な点検が必要です。

Q⑦:対応が難しい製品は?

A⑦:光沢や反射が強い製品や、形状や模様が複雑で欠陥と正常の区別が難しい製品は、難易度が高いです。

Q⑧:ティーチングとは何?

A⑧:AIや画像処理システムに「これが良品、これが不良品」と、判定基準を教え込む作業です。

精度を左右する重要工程です。

Q⑨:既存ラインへの導入は可能?

A⑨:多くの場合は可能です。

ただし、設置スペースの確保や、搬送速度に合わせたカメラ・照明の選定が必要になります。

Q⑩:費用対効果はいつ出る?

A⑩:人件費削減、不良流出防止による顧客からの信頼向上、廃棄ロス削減などで、比較的早期に効果が見込めます。

7.「どこに相談すればいい?」への答え

外観検査の自動化を検討する際は、主に以下の専門家に相談するのが適切です。

- システムインテグレーター(SIer)

総合的なコンサルティングから、カメラ、照明、ロボット、AIなどの機器選定、システム構築、導入支援まで一貫して対応できます。幅広い選択肢から最適なソリューションを提案してくれます。 - 専門の機器メーカー

FA(ファクトリーオートメーション)機器メーカーや画像処理メーカーに相談する方法もあります。

特に、高精度な画像処理システムや産業用カメラに強みがあり、特定分野の技術的な課題解決に優れています。 - 商社・販売代理店

複数のメーカーの製品を扱っているため、比較検討や相見積もりを取得しやすく、予算やニーズに合った機器・システムを選びたい場合に便利です。

まずは、実績が豊富で、あなたの製造ラインの部品や検査項目に対応した経験を持つ企業を選びましょう。

8.コスト・期間・対応業界

- コスト

システム規模や要件で大きく変動します。

相場:一般的に数百万円〜数千万円程度です。

内訳:AIソフトウェア、カメラ、照明などの機器費用、AI開発・検証費用などがかかります。

既存の検査機を流用できる場合は抑えられます。 - 期間

導入する規模や難易度によりますが、数ヶ月〜半年以上かかることが多いです。

実証実験やAIの学習・チューニングに時間を要します。 - 対応業界

外観検査の自動化は、品質の安定化や人手不足の解消が求められる多岐にわたる業界で活用されています。

・電子部品・半導体:チップの位置ずれ、パターン検査、異物付着。

・自動車:塗装ムラ、部品の欠け、溶接不良。

・食品:パッケージの印字・封入不良、異物混入。

・医薬品:錠剤・ラベルのチェック、割れ。

・金属・樹脂加工:バリ、クラック(ひび割れ)。

特に、検査基準を定量化しやすい分野や、トレーサビリティ(追跡可能性)が厳しく求められる業界で導入が進んでいます。

9.まとめ:外観検査の自動化は名古屋精工にご相談ください。

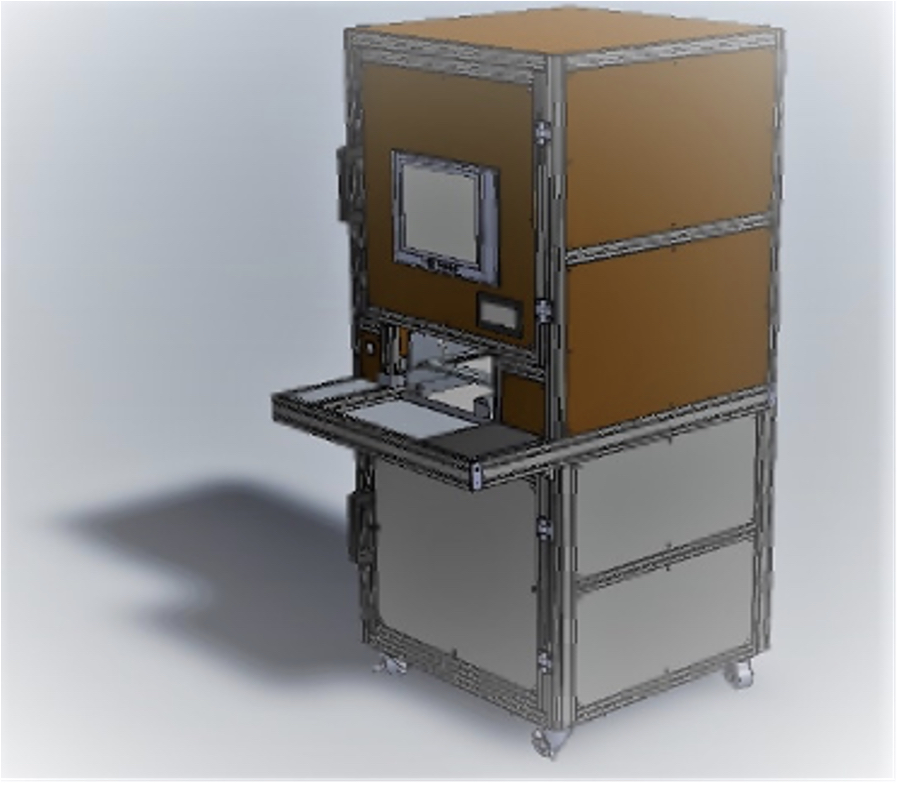

名古屋精工では構想設計、詳細設計、制御設計、製造、試運転調整、据え付け、サポートまで一貫して対応しています。

これまでの豊富な実績を通して、お客様の課題に向き合い、ご要望にお応えします。

外観検査の自動化でお困りでしたら、ぜひ名古屋精工にお任せください。