製造現場において「安定した部品供給」は、生産性・品質・コストを左右する重要な要素です。とくに人手不足や品質要求の高度化が進む中、パーツフィーダを用いた自動供給装置の導入は欠かせないものとなっています。本記事では、パーツフィーダによる自動供給の基礎から、装置選定のポイント、そして名古屋精工が選ばれる理由までを解説します。

目次

Toggle1. 自動供給に最適なパーツフィーダとは

1-1. 製造ラインで自動供給が重要になる背景

近年の製造業では、生産の高速化・省人化・品質の安定化が強く求められています。組立・加工工程の前段である「部品供給」が不安定だと、ライン停止や不良発生につながり、全体効率を大きく損ないます。

パーツフィーダは、部品を一定方向・一定姿勢で供給する装置として、自動化ラインの基盤を支える存在です。

1-2. 手作業供給の課題と自動化による安定化

手作業による供給では、作業者の熟練度や体調によるばらつき、供給ミス、タクトの不安定さといった課題が避けられません。

パーツフィーダを用いた自動供給に切り替えることで、

- タクトの安定化

- 供給姿勢の均一化

- 人的ミスの削減

が実現し、ライン全体の信頼性が向上します。

2. パーツフィーダシステムの基本要素

2-1. ボウル・リニアフィーダの役割と特徴

パーツフィーダシステムは、主に以下の要素で構成されます。

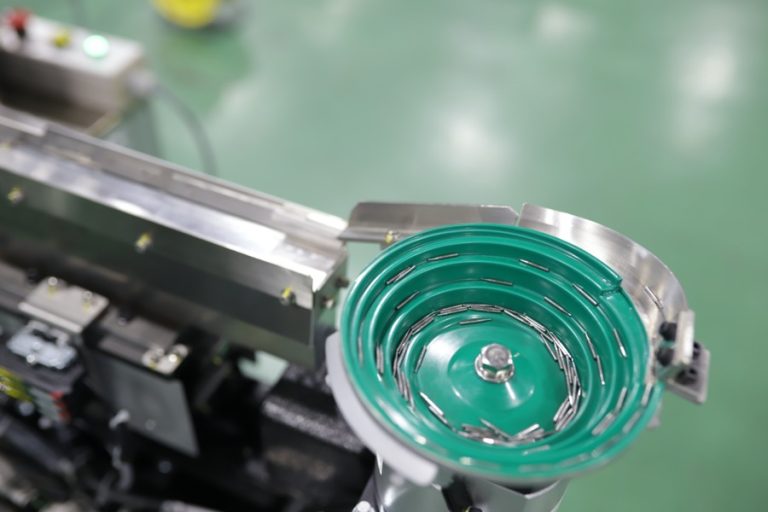

- ボウルフィーダ:部品を振動で整列・選別し、一定姿勢に整える

- リニアフィーダ:整列された部品を次工程まで安定搬送する

ワーク形状や材質、供給スピードに応じて、最適な設計が求められます。

2-2. センサー・制御と組み合わせる安定供給技術

近年の自動供給装置では、センサーや制御機器との連携が不可欠です。

部品有無検知、詰まり検知、供給量制御などを組み合わせることで、装置停止を未然に防ぎ、安定稼働を実現します。

3. 自動供給装置を選ぶ際に押さえるポイント

3-1. ワーク形状と供給安定性の適合

パーツフィーダは「汎用品」ではなく、ワークごとに最適化された設計が重要です。

形状が複雑、傷つきやすい、軽量で跳ねやすいなど、ワーク特性を正確に把握したうえでの供給方式選定が、安定稼働の鍵となります。

3-2. タクト、レイアウト、将来拡張性の確認

現在の生産タクトだけでなく、将来的な増産やレイアウト変更への対応力も重要なポイントです。

自動供給装置はラインの一部として設計されるため、全体最適の視点が欠かせません。

4. 名古屋精工が選ばれる理由

4-1. 協力業者と連携した自動供給システム構築力

名古屋精工が多くの製造現場から選ばれている理由の一つに、信頼できるパーツフィーダメーカーとの連携によるシステム構築力があります。

名古屋精工では、パーツフィーダを単体で社内設計・製作するのではなく、実績豊富な協力業者と密に連携しながら、自動組立機や検査機、搬送装置を含めた生産ライン全体の最適化を行っています。

一般的に、パーツフィーダと自動機を別々に検討・発注してしまうと、供給タイミングのズレや姿勢不良によるチョコ停、さらにはトラブル発生時の責任範囲が不明確になるといった課題が起こりやすくなります。

名古屋精工では、「どの工程で、どの姿勢で、どのタイミングで部品が必要か」という自動機側の要求仕様を明確にしたうえで、協力業者と細かく仕様をすり合わせながらパーツフィーダを構築します。その結果、自動機の動作に無理なく追従する供給方式を実現できるほか、余分なバッファを抑えた省スペース設計や、組立・検査工程と同期した安定供給が可能となります。

名古屋精工は、装置全体の「取りまとめ役」として機能し、供給工程から後工程までを一貫して見据えながら、止まりにくい自動化ラインを責任をもって完成させる点が大きな強みです。

4-2. 協力業者の技術を活かしたカスタム対応力

パーツフィーダは汎用品ではなく、ワークの形状や特性に応じた最適な設計が求められる装置です。名古屋精工では、複数のパーツフィーダ専門メーカーとの協力体制を構築しており、ワーク特性に合わせて最適な技術や方式を選定しています。

例えば、形状が非対称で姿勢選別が難しい部品や、軽量で静電気や跳ねが発生しやすい樹脂部品、表面品質が重視される外観部品、油分や粉体が付着しやすいワークなど、自動供給が難しいケースにも対応可能です。

このような場合でも、名古屋精工が自動機側の要求条件を整理し、協力業者と連携しながら、ボウル形状や選別機構、振動条件、搬送方法などを総合的に検討・最適化します。

自動機メーカーの視点で供給装置をコーディネートできる点が、「他社ではうまくいかなかった」「フィーダ選定に失敗した」といった課題を抱えるお客様から高く評価されています。

4-3. 既存設備改善にも対応できる調整・取りまとめ力

名古屋精工の強みは、新規ラインの構築だけにとどまりません。既存設備の改善においても、多くの実績があります。

製造現場では、「設備自体は使えるものの供給が不安定」「人手供給がボトルネックになっている」「大掛かりな更新は避けたい」といった課題が数多く存在します。

このようなケースに対して、名古屋精工が中心となり、既存設備の制約条件を整理したうえで、自動機側の改造範囲を最小限に抑え、後付け可能なパーツフィーダを協力業者とともに検討します。

その結果、現実的かつ効果的な改善提案が可能となります。

「供給装置だけを入れ替えたい」「現在の制御を活かしたい」といった要望にも、協力業者との調整を含めてワンストップで対応できる点が、現場から高く評価されています。

5. 導入ステップ

5-1. 課題ヒアリング

導入の第一ステップは、名古屋精工による課題ヒアリングです。

お客様とパーツフィーダメーカーが直接やり取りするのではなく、名古屋精工が窓口となり、装置全体の構想を整理します。

ヒアリングでは、なぜ自動化を検討しているのか、どの工程で課題が発生しているのか、そしてライン全体としてどのような改善を目指しているのかといった背景を丁寧に確認します。あわせて、生産数量やタクト、ワークの形状・材質・ばらつき、既存設備の制約条件、将来的な増産や多品種化の可能性などを整理し、協力業者へ正確な仕様として展開します。

この初期段階での情報整理が不十分な場合、後工程でのトラブルや供給不安定につながりやすくなります。名古屋精工が全体を俯瞰しながら要件をまとめることで、後戻りの少ない計画立案が可能となります。

5-2. 協力業者による供給テストと仕様すり合わせ

ヒアリング内容をもとに、協力業者にて実際のワークを使用した供給テストを実施します。名古屋精工はそのテスト結果を確認し、自動機側との整合性も含めて総合的に評価します。

供給テストでは、想定しているタクトが安定して確保できるか、姿勢選別が再現性よく行えるか、長時間運転時にも供給が乱れないか、さらにワークに傷や変形などの影響が出ないかといった点を検証します。検証結果を踏まえ、必要に応じて仕様の見直しや調整を行い、実運用に耐えうる供給方式へと仕上げていきます。

名古屋精工が間に入ることで、「供給自体は可能だが自動機と合わない」といったミスマッチを事前に防ぎ、ライン全体として成立する仕様へと導くことができます。

5-3. システムとしての設計・立ち上げ対応

供給仕様が確定した後は、パーツフィーダについては協力業者が設計・製作を担当し、自動機、搬送装置、制御については名古屋精工が設計・製作を行うという役割分担でプロジェクトを進めます。

名古屋精工が全体の工程管理および仕様管理を担うことで、関係者間の情報伝達ロスを抑え、立ち上げ時の調整工数を最小限に抑えることができます。また、責任範囲が明確になるため、トラブル発生時の対応もスムーズです。

現地立ち上げ時には、パーツフィーダと自動機を含めた総合的な調整を実施し、現場で安定稼働できる状態での引き渡しを重視しています。導入後の微調整や改善に関するご相談にも対応し、長期的に安心して運用できる体制をサポートします。

6. 導入事例

7. まとめ(名古屋精工へ相談する価値)

自動供給装置やパーツフィーダの導入は、単に人手作業を置き換えるための設備投資ではありません。生産ライン全体の安定稼働、生産性の向上、品質の均一化といった中長期的な成果を実現するための重要な要素です。そのためには、装置単体の性能だけでなく、現場の条件や後工程とのつながりまで含めた「仕組み」として成立しているかどうかが問われます。名古屋精工は、この視点を重視し、止まりにくく、使い続けられる自動供給システムの構築に取り組んできました。

7-1. ワークに最適化された供給方式を提案

名古屋精工が提案する自動供給は、決まった方式を当てはめるものではありません。ワークの形状や材質、重量、表面状態、ばらつきの度合いなどを丁寧に整理し、そのワークにとって最も安定する供給方法を一から検討します。パーツフィーダは一見すると汎用装置のように思われがちですが、実際にはわずかな形状差や条件の違いが、供給安定性に大きな影響を与えます。

名古屋精工では、自動機側が求める姿勢やタイミングを明確にしたうえで、協力業者の専門技術を活かしながら、ボウル形状や選別機構、搬送方法、振動条件などを総合的に最適化します。これにより、供給自体は成立しているものの、タクトが不安定になる、条件が変わると止まりやすくなるといった問題を防ぐことができます。単に部品を流すのではなく、生産工程全体に無理なく組み込める供給方式を実現できる点が、名古屋精工の強みです。

7-2. 立ち上げまでの一貫サポート

自動供給装置の導入においては、構想段階から立ち上げまでの進め方が、その後の安定稼働を大きく左右します。初期検討の段階で情報整理が不十分なまま進めてしまうと、実機完成後に想定外の調整が発生し、現場負担が増えるケースも少なくありません。

名古屋精工では、お客様からのヒアリングを起点に、装置全体の構想を整理し、協力業者との仕様調整や供給テストの評価までを一貫して担います。供給テストの結果についても、自動機との相性や実運用時の安定性を踏まえて判断し、必要に応じて仕様の見直しを行います。こうしたプロセスを経ることで、「供給は可能だが現場では使いにくい」といったミスマッチを事前に防ぐことができます。

また、現地立ち上げ時には、パーツフィーダと自動機を含めた総合的な調整を行い、安定稼働を確認したうえで引き渡すことを重視しています。導入後についても、条件変更や改善に関する相談に対応し、長期的に安心して使える設備としてサポートを続けています。

7-3. 自動供給×自動装置の総合構築が可能

名古屋精工の特長は、パーツフィーダを単体で扱うのではなく、自動組立機や検査装置、搬送装置を含めた生産ライン全体として構築できる点にあります。部品供給は、組立や加工、検査と密接に関係しており、どこか一部だけを切り離して考えると、ライン全体のバランスが崩れやすくなります。

自動機メーカーとしての視点を持つ名古屋精工では、供給工程が後工程にどのような影響を与えるか、タクトや動作に無理がないか、将来的な工程変更や増産に対応できるかといった点まで考慮した設計を行います。そのため、新規ラインの立ち上げだけでなく、既存設備の一部改善や段階的な自動化といった要望にも柔軟に対応することが可能です。

パーツフィーダと自動機を組み合わせた総合的な自動化を通じて、名古屋精工は生産現場が抱える課題に向き合い、現実的で効果の高い解決策を提供してきました。自動供給装置やパーツフィーダの導入、あるいは既存設備の改善を検討されている場合は、ぜひ一度、名古屋精工へご相談ください。現場に根ざした視点で、最適な自動化の形をご提案します。