目次

Toggle1.パーツフィーダーとは

パーツフィーダーとは無造作に散らばった部品を同じ向きに整列させて、次の工程に送り込む装置のことです。人の手を使うことがないため、少ない時間で効率良く工程を進めることが可能です。

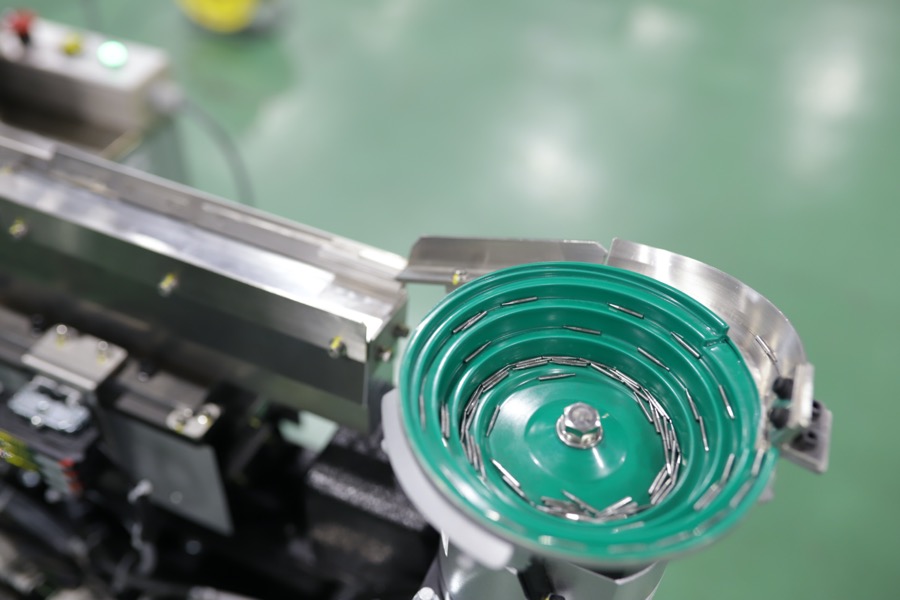

ホッパに投入された部品はボウルに供給され、円形のボウルにはらせん状のレール(トラフ)があります。ボウルを振動させたり、回転させたりしてレールを通った部品はアタッチメントにより同じ向きに並べられます。そしてシュートと呼ばれる直線状の通路を通って次の工程へと部品が供給されます。

2.パーツフィーダーを使うメリット

パーツフィーダーを使うことによるメリットは次の通りです。

■人手不足の解消

部品の向きを揃えて次の工程に流す作業は多くの人手が必要です。これをパーツフィーダーに置き換えることで人手不足の解消に繋がります。

■生産性向上

少ない時間で部品を供給することができるため、生産性の向上に繋がります。

■人件費削減

製品の原価には材料費の他に、人件費が含まれています。人件費は製造会社によって異なりますが人件費を抑えることで収益の向上が見込め、得られた収益でさらなる自動化のための投資に活用することができます。

■省力化

近年起きている労働人口の減少に伴い、省力化の課題は無視できないものになっています。パーツフィーダーを設置することで人手不足を解消するとともに省力化を図ることができます。

■人的ミスを減らす

大量の部品をひとつひとつ人の手で揃えて次の工程に渡すのは作業者にとって負担がかかり、ミスがつきものです。工程でミスを起こすと、再組立てや廃棄による製造コストがかかったり、誤組付けのまま出荷してしまい、顧客でのクレームや人災に繋がったりする可能性もあります。パーツフィーダーを使うことで肉眼でも見えないような扱いが難しい部品でも、向きを揃えて次の工程へ送ることができ、工程の時間を短縮するだけではなく、人的ミスを極端に減らすことが可能です。

3.パーツフィーダーを使ったほうがいい場合

パーツフィーダーは次のような場面で利用されます。

一定間隔で供給したい場合

効率良く製品を組み立てるためには自動化によって一定間隔で部品を供給できることが求められます。手作業だと、途中で手が止まったり、正確に供給できなかったりするなどの問題があります。パーツフィーダーを使うことで一定間隔での供給が可能になります。

供給タクトが短い場合

供給タクトとは、ひとつの部品を次の工程に供給する時間のことです。自動車部品など大量に生産する必要がある製品は短い供給タクトが要求され、人手では対応できない場合があります。パーツフィーダーの設置は供給タクトを短くするための有効な手段です。

供給する物の数が多い場合

供給する物の数が多ければ多いほど、自動化による工数低減や供給ミスを減らせる効果が大きくなります。

供給する物の整列が面倒な場合

ボルトの頭を下にして立てたり、直方体の面の向きを合わせたりするなど、ただ物を整列させるだけでなく向きを調整する作業を人手で行うのは作業者に負担がかかり、時間も掛かります。パーツフィーダーでは全て自動で整列を行うため、このような時間が掛かる作業に焦点を当てて自動化を図ることができます。

供給する物が小さく細かな物の場合

手で持てない、もしくは持つことが難しい部品を人手で揃えるのは困難です。パーツフィーダーではこのような小さく細かな物も短時間で大量に揃えることが可能です。

4.パーツフィーダーに向いている製品について

パーツフィーダーで供給できる物は制約があります。人の手のようにやさしくつかむ、ゆっくり置くなど、物に衝撃を与えないような扱いはできないため、ある一定以上の硬さが必要で、複雑すぎない形状が要求されます。

■材質

使用できる材質は金属、プラスチック、ゴム、電子部品の他に食品など、多岐に渡ります。しかし、パーツフィーダーの中では製品同士が衝突するため、衝突しても欠けや、カス、粉が出ないようなある程度硬い材質でなければなりません。その他、ワーク同士で絡みやすい物や静電気を発生する物はワークの間隔を離すなど工夫が必要になります。

■重量

材料が軽いほうが向きを揃えやすくなります。重い物になると製品の向きを制御するために大きな力を加える必要があったり、パーツフィーダーの構造を強化する必要があったりするため装置のコストが掛かります。

■形状

パーツフィーダーには向きを特定できないような形状には対応できない場合があります。例えば円形の部品にマークが刻まれている物でマークの位置を揃える工程では対応できない場合があります。

■サイズ

パーツフィーダーは装置の大きさから、投入できる物のサイズに制約があります。小さいものは汎用品で対応できますが、大きすぎるものは装置を特注して製造しなければいけない場合があります。

5.パーツフィーダーの種類

パーツフィーダーの種類は多岐に渡りますが、大まかには振動式と非振動式に分けられます。

振動式は一般的なもので電磁式があります。電磁式は電磁コイルと板バネで構成されたものです。半波方式と全波方式があり、全波駆動式の場合は高い周波数で振幅が小さく、サイズが小さいワーク、半波駆動式の場合は低い周波数で振幅が大きく、サイズが大きいワークに適しています。

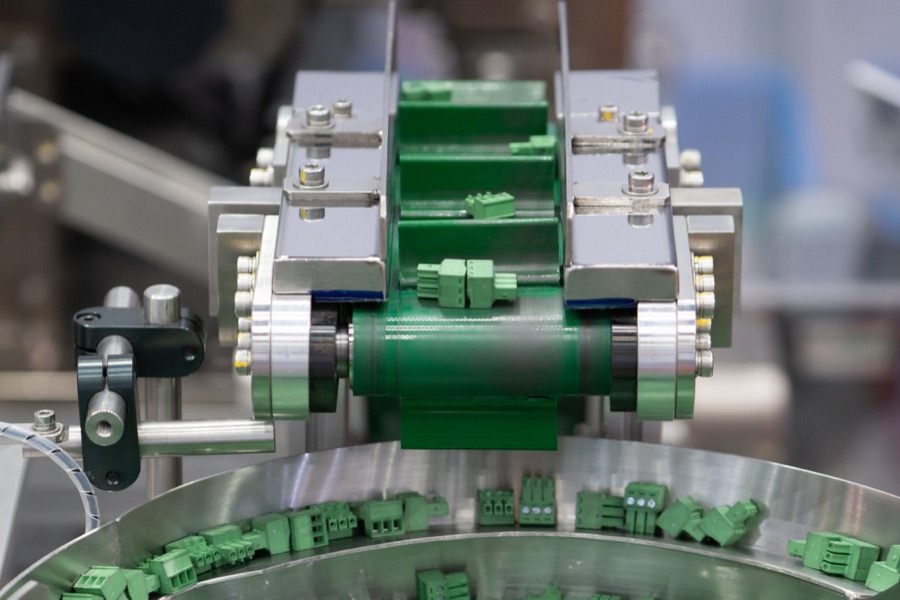

非振動式は受け皿を回転させ、ガイドによって部品を整列して向きを揃えるものです。装置が振動しないため、騒音やワークの損傷が気になる場合に使われます。回転数を調整することで搬送スピードが変えられます。

パーツフィーダーはボウルフィーダー、ホッパ、直進フィーダー、コントローラを組み合わせて使用されます。それぞれ次の特徴があります。

■ボウルフィーダー

円筒形状のボウルを振動・回転させ、部品を円周状に移動させて向きを揃える装置です。ボウルは段付きボウル、円筒ボウル、皿ボウルなどの種類があります。

■直進フィーダー

ボウルフィーダーで1つずつ並んだ部品を直進させて次の工程に送るための装置です。ホッパから供給された部品をボウルフィーダーに送る場合にも使用されます。

■ホッパ

ワークを始めに投入する容器状のもので、直進フィーダーを介してボウルに少しずつ供給する役割があります。

■コントローラ

周波数を可変することによって振動数を調整し、部品を最適に搬送するための装置です。

表:パーツフィーダーの種類

| 振動式 | 電磁式 | 半波駆動式(ボウルフィーダー/直進フィーダー) |

| 全波駆動式(ボウルフィーダー/直進フィーダー) | ||

| インバータ駆動式(ボウルフィーダー/直進フィーダー) | ||

| 高周波振動式(ボウルフィーダー/直進フィーダー) | ||

| 自励振動式(ボウルフィーダー/直進フィーダー) | ||

| 楕円振動式(ボウルフィーダー) | ||

| 圧電式(ボウルフィーダー/直進フィーダー) | ||

| 機械式(ボウルフィーダー/直進フィーダー) | ||

| 空気圧式(ボウルフィーダー/直進フィーダー) | ||

| 非振動式 | 回転式 | ディスク(外周ゲート)式 |

| ドラム(回転円筒)式 | ||

| 回転円板式 | ||

| 傾斜円板式・ホップマン式(入れ子式) | ||

| 複合回転円板式(デクスター) | ||

| ベルト式 | 斜傾式 | |

| 水平式 | ||

| 複合式(ノンマーホッパ) | ||

| 寄せ波式 | ||

| 揺動式 | 中板式 | |

| 振り込み式 |

6.パーツフィーダーでよく起こる不具合

■部品づまり

ホッパやボウル内に部品を大量に供給すると、部品がつまる原因になります。

■途中で部品が落ちる

振動式パーツフィーダーの場合、装置の設置状況により振幅が変わります。振幅が大きくなると、部品に過大な振動が伝わり、搬送途中で部品が落ちる場合があります。台板や荷台に重しを乗せたり、設置している床を強化したりすることで振動が改善できる場合があります。

各メーカの製品で振幅範囲を規定しているため、必要に応じて振動計で振幅値を測定し振幅範囲内で使用しているか確認するのが効果的です。

■部品の向きがバラバラになる

使用中、徐々に振幅が低下してくるなど、正常に振動していない可能性があります。パーツフィーダーに取り付けられている板バネの締め付けボルトがゆるんでいないか、ボウルを取付けているボルトや他のボルトに緩みがないか、また、板バネの損傷がないかを確認します。

■流れが悪くなる

パーツフィーダーを長期間使用すると、ボウルや直進フィーダーのシュート部が摩耗してワークの選別がうまく働かなくなることがあります。また、部品がボウル表面の摩耗部に引っかかり、一瞬、搬送が停滞することがあります。また、長期間の使用で油やゴミ・汚れがボウルにこびり付いてワークの上がりが悪くなっていることがあります。このような状態が頻繁に起きると供給タクトが遅くなりチョコ停の原因になります。チョコ停とは停止時間の少ない故障が頻繁に発生する現象のことです。チョコ停が起きないようにするため、ボウル内の清掃や研磨などの定期的なメンテナンスが必要です。

7.パーツフィーダーを取り入れた専用機の注意点

製造工程にパーツフィーダーを取り入れる際の注意点は次の通りです。

■設置スペース

製品の組み立て設備にパーツフィーダーを設置する場合は、パーツフィーダーを設置するためのスペースを考慮する必要があります。パーツフィーダーの大きさは搬送する部品の大きさや重量、数によって変わりますので、設置するパーツフィーダーの選定と設置する型式の外形寸法を確認する必要があります。

■連続稼働時間

パーツフィーダーを連続で稼働すると、回転させるモータや振動させる電磁コイルの温度が高くなります。

特に周囲温度が高い場所で稼働させるとその温度はさらに高くなるため、使用温度範囲内で使用しているかどうか確認します。

■振動

振動式パーツフィーダーの場合、振動数(Hz)によってワークの搬送状況が変わります。周辺設備に別の振動源がある場合は、パーツフィーダーの振動に影響を与えたり、逆にパーツフィーダーの振動が他の機器に影響を与えたりする可能性があります。パーツフィーダーとそれを支える荷台の防振をするなど、振動伝達しないための対応が必要になります。

■騒音

パーツフィーダーからは駆動源による振動や部品同士の接触により一定の騒音が発生します。周辺環境に騒音値の規定がある場合は、その規定値を超えていないか確認が必要です。

■排出量

時間あたりの製品の組み立て時間から、必要な供給タクトが割り出されます。供給タクトに対応できるパーツフィーダーの選定を行う必要があります。

■製品姿勢

パーツフィーダーの構造によっては全ての部品を同じ姿勢に合わせられない場合があります。そのためボウルフィーダーの出口では部品の向きを選別する部位があり、向きが合っていないものは再びボウルの下部に戻され、再びらせん状のルートを移動しながら、再び向きが合っている部品の工程を経て次の工程に供給します。部品の向きはボウルの傾斜を利用して進むため、装置自体の姿勢が傾いていると目的の向きに矯正できない場合があります。パーツフィーダーを設置する台の水平度が正しいかどうか確認をします。

また、ボウルに取り付けたアタッチメントにより、ボウルの重量がアンバランスになると搬送する速さが不均一になる場合があります。対策としてボウルにバランスウエイトなどを取付けてボウルのバランスを調整します。

■段替えの容易性

同じラインで組み立てる製品を変えるときに、供給する部品を変えることがあります。このとき、変更する部品の形状に合わせたガイドの細工が必要になります。整列する部品がボルトや円筒部品など単純な形状であればガイドの製作は容易ですが、複雑な形状になると細工にひと手間がかかります。このような懸念に応えるため、画像認識によるワークの向きの判別と産業用ロボットによるピッキングと整列を行うシステムを活用し、段替えを不要とするパーツフィーダーのシステムを構築する例もあります。

■静電気

部品同士が接触することで静電気が発生します。特に小さくて軽く、導電性がない部品は静電気を強く帯びる可能性があります。工場では他の機器も通電しているため、静電気による発火事故にならないよう、静電気対策を行います。

まず、パーツフィーダーを導入するためには設置スペースを確保する必要があります。設置するパーツフィーダーの大きさは供給する部品や工程によって変わります。

8.名古屋精工の製作事例

9.名古屋精工はパーツフィーダーの選定からサポートします

名古屋精工はお客様の製品、ご要望に合わせてた専用機を設計/製造しております。

パーツフィーダーの選定から丁寧にサポートいたしますので、設備の自働化をご希望でしたら名古屋精工にご相談ください。