目次

Toggle1. 寸法検査の自動化とは

1-1. 寸法検査の自動化とは

寸法検査の自動化とは、製品の大きさや形状の正確さ(寸法)を測る作業を、人間に代わって機械やシステムが行うことです。

デジタルカメラやレーザーなどを使い、製品を非接触で高速に測定し、そのデータを自動で合否判定します。これにより、検査のスピード向上、人為的なミスの削減、品質の安定化といったメリットが得られます。生産ラインの効率化に不可欠な技術です。

1-2. 従来の測定方法の課題

- 測定結果の属人性(バラつき)

ノギスやマイクロメータなどの手動による接触式測定は、測定者の力の加え方や読み取り方の技量によって誤差が生じやすく、測定値に一貫性が欠けることがあります。 - 測定時間と効率

多数の測定箇所がある場合や全数検査を行う場合、手作業では時間がかかり、作業効率が低いです。

また、大型部品の測定では作業負荷も大きくなります。 - 接触によるリスク

測定器が対象物に接触するため、柔らかい素材や精密部品では変形させたり、傷つけたりするリスクがあります。また、複雑な形状の正確な測定が困難な場合もあります。

これらの課題が、より高精度で効率的、かつ自動化された測定技術への移行を促す要因となっています。

1-3. 自動化によるメリット

寸法検査を自動化することで、検査時間の大幅な短縮と人件費の削減が可能です。

特に大きなメリットは、人の目や手によるヒューマンエラーを排除し、安定した高精度な検査を24時間継続できる点です。

これにより、製品の品質が一貫して向上し、不良品の流出を防げます。

また、測定データが自動で記録・管理されるため、品質のトレーサビリティ(追跡可能性)や傾向分析が容易になり、製造プロセスの改善に役立ちます。

作業者は、単純な検査作業から解放され、より付加価値の高い業務に集中できるようになります。

2. 寸法検査システムの基本構成

2-1. センサー技術と測定方式

製品の寸法検査に使われるセンサー技術と測定方式は、大きく「接触式」と「非接触式」に分けられます。

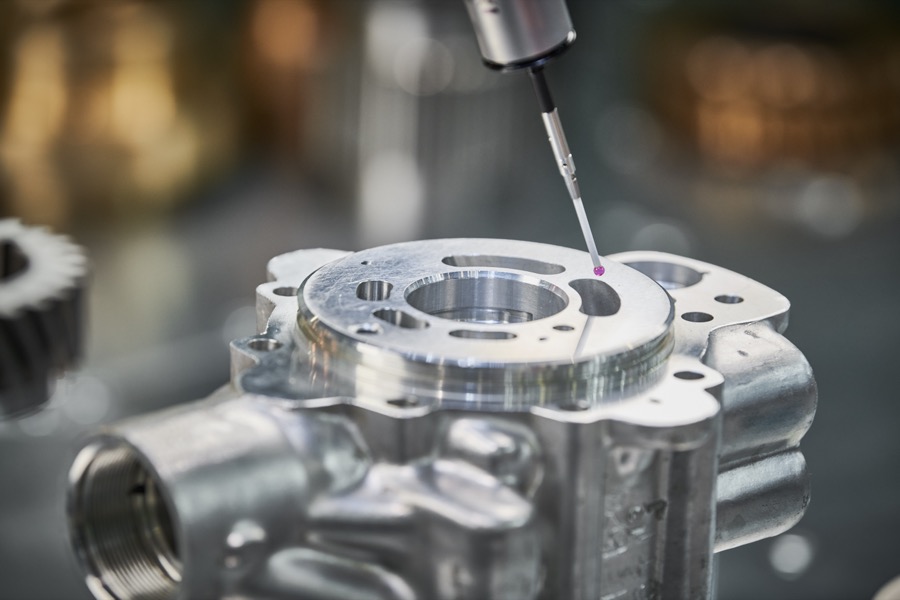

接触式測定

- 技術:ノギスやマイクロメーターなど、測定子を製品に直接接触させて長さを測ります。

三次元測定機(CMM)もプローブを接触させ、座標(X, Y, Z)を高精度で取得します。 - 特徴:高精度な測定が可能ですが、測定に時間がかかり、製品に傷がつくリスクがあります。

非接触式測定

- 技術:画像処理: カメラで製品を撮影し、エッジ(輪郭線)を検出して寸法を瞬時に測定します。

AI(人工知能)と組み合わせることで、高速かつ全数検査が可能です。 - レーザー/光学式:レーザー光や白色光を製品に照射し、その反射や影から寸法や三次元形状を測定します(3Dスキャナー、変位計)。

- 特徴:製品を傷つけずに測定でき、特に画像処理は量産品のインライン(製造ライン上)での高速検査に適しています。

2-2. レーザー変位計・画像処理測定の特徴

製品の寸法検査において、レーザー変位計と画像処理測定はそれぞれ異なる強みを持つ非接触測定手法です。

レーザー変位計

レーザー光を照射し、反射光の位置変化から距離(変位)や高さを高精度に測定します。

特徴:高速サンプリングが可能で、ライン上の厚みや段差、反りなど1点や1ラインの連続的な変位の測定に適しています。

ただし、対象物の色や表面状態(光沢など)の影響を受けることがあります。

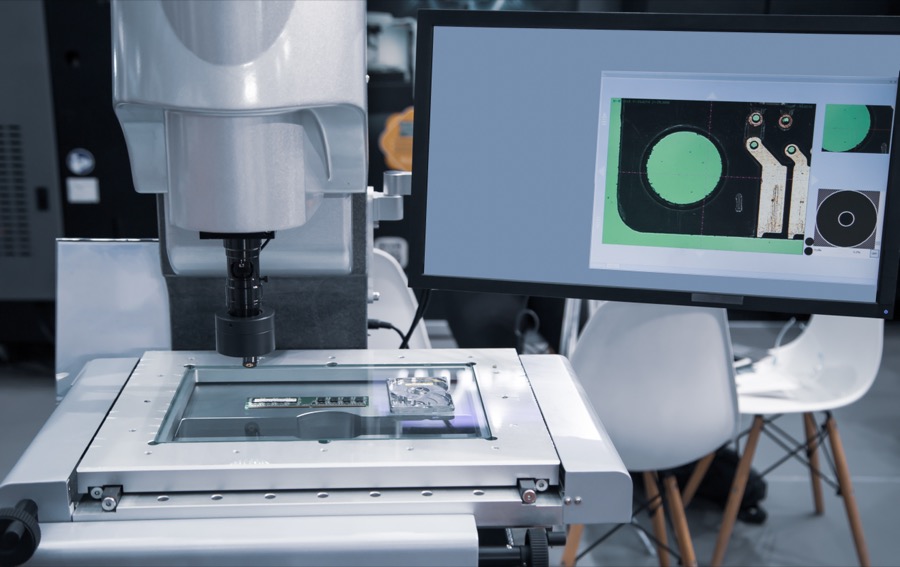

画像処理測定

カメラで対象物の全体像を撮影し、画像データから外形寸法、径、位置などを測定・解析します。

特徴:非接触かつ広範囲の多点寸法を一度に測定・検査できます。操作が簡単で、ヒューマンエラーや測定のバラつきを低減できます。

複雑な形状や複数の測定箇所がある製品の検査に特に有効です。

どちらも非接触で製品を傷つけず、高速かつ高精度な検査を実現しますが、測定目的(変位か多点寸法か)や対象物の特性に応じて使い分けられます。

2-3. 接触式/非接触式の使い分け

製品の寸法検査における接触式と非接触式センサーの使い分けは、測定対象と要求精度によります。

接触式センサー

- 特長:スタイラス(プローブ)で対象物に直接触れて測定します。

- 用途:高い幾何公差精度が求められる、頑丈な部品の検査(例:金属部品、機械加工品)。

- 注意点:測定圧による変形や損傷の恐れがある製品には不向きです。

非接触式センサー

- 特長:レーザーや光、超音波などを利用し、触れずに測定します。

- 用途:柔らかい、傷つきやすい、または微細な部品の検査(例:電子部品、フィルム、樹脂成形品)。

高速なインライン検査にも適します。 - 注意点:接触式より絶対精度が劣る場合や、表面の状態(反射率など)に影響を受けることが

あります。

まとめとして、高精度な絶対値が必要で頑丈なものには接触式、変形を避けたい、または高速測定が必要なものには非接触式を選びます。

2-4. 光学設計・材質対応の最適化

製品の寸法検査センサーの光学設計・材質対応の最適化は、測定精度と信頼性の向上を目的とします。

最適化のポイント

- 光学設計の最適化

レンズやミラーの配置を調整し、製品表面からの反射光や透過光をセンサーが最も効率的かつ正確に捉えられるようにします。

これにより、ノイズの影響を減らし、測定分解能を高めます。 - 材質対応の最適化

検査対象の製品の表面状態(色、光沢、透明度)や温度環境に合わせて、センサーの保護窓(カバーガラスなど)や内部部品の材質を選定・調整します。

これにより、光学的干渉や環境変化による測定誤差を最小限に抑え、幅広い製品への対応力を確保します。

この最適化により、センサーは様々な製品に対し高速かつ高精度な寸法検査を実現できます。

3. 寸法検査システムを選ぶときのポイント

3-1. 精度・スピード・安定性のバランス

寸法検査システムの選定ポイント

寸法検査システムを選ぶとき、精度(どれだけ正確に測れるか)、スピード(どれだけ速く測れるか)、安定性(環境変化や長時間稼働で結果がブレないか)は、トレードオフの関係にあります。

高精度を追求すると、計測時間が増してスピードが犠牲になりがちです。逆に高速を求めると、計測方法が簡略化され精度が低下する可能性があります。

また、どんなに精度が高くても、温度変化などで結果が変動する安定性の低いシステムでは、実際の生産現場で使い物になりません。

重要なのは、お客様の製品・生産ラインの要求仕様に合わせ、この3要素の最適な「バランス」を見つけることです。

例えば、医療部品のような高精度が絶対条件の製品なら精度を優先し、大量生産品ならスピードと安定性を重視するなど、目的に応じた優先順位付けが鍵となります。

3-2. カスタム対応と拡張性

寸法検査システムを選ぶ際の重要なポイントは、カスタム対応と拡張性です。

カスタム対応の重要性

「カスタム対応」は、あなたの特定の製品形状や検査基準にシステムを合わせられる能力です。

既製品では対応できない複雑な寸法や特殊な公差の検査が必要な場合に不可欠です。

例えば、自動車部品や精密機器の製造ラインでは、標準機能に加え、専用の測定アルゴリズムや治具の設計が必要になることがあります。

拡張性のメリット

一方、「拡張性」は、将来的な生産量や製品ラインナップの変更に合わせて、システムをアップグレードできる柔軟性です。

例えば、新しいセンサーの追加、処理速度の向上、あるいは別の検査工程との連携などが容易に行えるかを確認します。

これにより、初期投資の無駄を減らし、長期的な運用コストを最適化できます。

システムの選定では、現状のニーズ(カスタム対応)と将来の成長(拡張性)の両方をバランス良く満たすかどうかが鍵となります。

3-3. 検査対象や環境に応じた最適提案力

寸法検査システム選定の重要ポイント

「検査対象や環境に応じた最適提案力」は、寸法検査システムを選ぶ上で極めて重要です。

これは、システム提供者が単に製品を売るだけでなく、顧客の検査するものの形状、材質、求められる精度、設置場所の温度・振動といった環境を深く理解し、それらに最も適したセンサー(レーザー、カメラなど)や測定方法を選び、カスタマイズされた最適なソリューションを提供できる能力のことです。

この能力が高いと、オーバースペックな高額システムを避け、必要な性能を確実に、かつ効率的に達成できます。

3-4. 導入後サポート・保守体制の重要性

寸法検査システムを選ぶ際、導入後のサポート・保守体制は非常に重要です。

- ダウンタイムの最小化

装置の故障やトラブルが発生した際、迅速な修理や問い合わせ対応(リモートサポートやオンサイト保守)があることで、生産ラインの停止時間(ダウンタイム)を最小限に抑えられます。 - 長期的な安定稼働

システムは経年劣化や精度維持のための定期メンテナンスが必要です。

メーカーやベンダーがしっかりとした保守プログラムを提供しているか確認することで、システムの長期的な安定稼働と精度が保証されます。

サポートの対応速度、内容、費用を含めて、導入前に必ず確認しましょう。

4. 名古屋精工が選ばれる理由

4-1. 計測技術と装置設計の一体開発

弊社の最大の強みは「設計力」にあります。

専用機の設計開発製造において、豊富な実績と高い想定力を駆使し、お客様のニーズに合わせてベストな設計を行います。

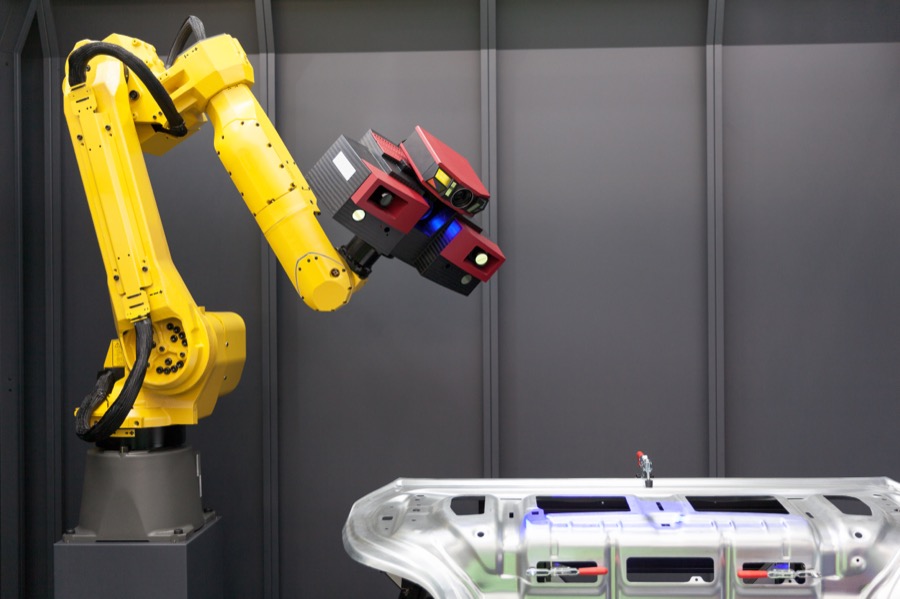

小型治具から多機能大型専用機まで幅広く対応でき、ロボットを使った生産ラインにまで対応可能です。

4-2. 試作から検証までのワンストップ対応

組立工程に部品調達や加工工程を組み込んで、全体の作業ラインをワンストップ対応することもできます。加工については必要とする内容をヒアリングして、予算やスペース、ワークといった各種条件に合わせて設計してもらうことが可能です。名古屋精工は構想設計、詳細設計、制御設計、製造、試運転調整、据え付け、サポートまで一貫して対応しています。

4-3. 現場課題に合わせたカスタム設計力

お客様のご要望は、生産性向上・品質安定化・安全性向上・高付加価値化など様々ですが、どのようなご要望に対しても「専用機を作ること」で対応してきました。

弊社はこれまでの豊富な実績からお客様を満足させるアイデアで『あったらいいなを”カタチ”にします!』

4-4. 豊富な導入実績と改善ノウハウ

弊社は2000年以降、年間200台以上の専用機を製造してきました。

業界などのジャンルにこだわらず、自動化できると判断したものはすべてチャレンジして、実績を残してきました。

例えば、手作業からの自動化、段替えの自動化、工程内検査など、お客様独自の工程において最適な専用機を製造しています。

弊社が製造した専用機を一部紹介いたします。もちろん、ここに掲載している事例以外にも対応可能ですので、お気軽にご相談ください。

5. 導入プロセス

5-1. 相談から要件定義まで

寸法検査システムを導入する際の流れは、まず相談から始まります。

ここでは、現行の課題(例:人手による検査のバラつき、時間)や達成したい目標(例:精度向上、タクトタイム短縮)を共有します。

次に、システム提供者との対話を通じて、導入の目的、対象ワークの特性(材質、形状、公差)、必要な検査項目、設置環境、予算、納期などを具体的に擦り合わせます。

この情報をもとに、システムの機能や性能の要件を明確にし、要件定義書として文書化します。

この要件定義が、システムの設計・開発の基礎となります。

5-2. 評価テスト・条件検討

寸法検査システムの導入を成功させるには、評価テストと条件検討が不可欠です。

- 評価テスト:測定精度:要求される公差内に収まるかを確認します。

- 再現性/安定性:同じ製品を繰り返し測定し、結果にバラつきがないか検証します。

- 処理速度:生産タクトタイム内で検査が完了するか確認します。

- 条件検討:照明・カメラ設定:安定した画像取得のための最適な設定(明るさ、シャッタースピードなど)を見極めます。

- 治具設計:製品を正確かつ安定して固定・配置できる方法を検討します。

- 合否判定基準:明確な数値基準(許容範囲)を設定します。

これらの検討を通じて、システムが現場環境で正確かつ安定して稼働するための最適解を見つけ出すことが目的です。

5-3. システム導入・運用サポート

このサービスは、企業が寸法検査システム(画像処理やレーザーなどを用いて製品の寸法を自動で測定するシステム)をスムーズに導入し、安定して使い続けるための支援を行います。

主なサポート内容は以下の通りです。

- システム選定・導入支援:現状の課題や要求仕様をヒアリングし、最適なシステムを選定、導入の準備や設定を支援します。

- 操作トレーニング:実際にシステムを使う担当者向けの操作研修を実施します。

- 運用定着化支援:導入後のシステムが現場で適切に使われ、データが活用されるよう、運用ルールの策定や技術サポートを行います。

- 保守・メンテナンス:トラブル発生時の復旧対応や、システムの性能維持・アップデートをサポートします。

これにより、検査の自動化・効率化を早期に実現し、製品品質の向上と人件費の削減に貢献します。

6. 導入事例

6-1. 自動車部品での活用

自動車部品の寸法検査自動化では、画像処理技術やAI(人工知能)を活用したシステムが導入されています。

主な導入事例とメリット

- エンジン部品・トランスミッションギヤ

レーザー光や産業用カメラで部品の複雑な形状や寸法を非接触で高速に測定します。AIを用いて、溶接部の欠陥や微細な傷、規定寸法からのわずかなズレを高精度で判定し、検査員による見逃しを防止します。 - 電動ステアリング部品

ステータ環状外形測定など、特定の工程における外形測定を自動化し、品質の安定化と検査時間の短縮を実現しています。 - プラスチック成形品・外観部品

カメラとXYステージを組み合わせたシステムで、外径や内部開口部などの複数の寸法を一度の検査で自動計測し、人手不足の解消や検査基準の統一に貢献しています。

これにより、製品の品質と安全性が向上し、生産効率が大幅に改善されます。

6-2. 電子部品・精密加工品での活用

電子部品や精密加工品では、AIや画像処理技術を活用した寸法検査の自動化が進んでいます。

- 活用技術:産業用カメラやステレオカメラで部品を撮影し、その画像をAIが解析することで、ミクロン単位の高精度な寸法測定を行います。

- メリット:従来の人の目や接触式測定器に比べ、検査時間が大幅に短縮され、品質のバラつき抑制や人件費の削減が実現します。

具体例

ボルトの長さ計測や、電子基板上の部品の組付け位置の正確な判定などに活用されています。

この自動化により、生産効率の向上と製品の信頼性確保に貢献しています。

6-3. 樹脂成形・金属加工ラインでの応用

樹脂成形・金属加工ラインにおける寸法検査の自動化は、品質の安定化と検査時間の短縮に大きく貢献します。

具体的には、画像処理技術(AI含む)や3Dスキャナを活用し、生産ラインに組み込みます。

- 樹脂成形

成形後の部品に対し、非接触の3Dスキャナやカメラで形状や寸法を瞬時に測定。

人の目では見逃しがちな微細なバリや反りなども高精度で検出します。 - 金属加工

切削加工後の部品をロボットアームがカメラの前に搬送し、外径や穴位置などを自動で計測。

これにより、全数検査が可能となり、不良品の流出を防ぎます。

導入することで、人件費の削減や検査結果のデータ化といったメリットも得られます。

7.よくある質問(FAQ)

7-1. どのような製品に対応できますか?

主な対応製品の例

- 金属・樹脂などの加工部品:自動車部品(ステアリング部品など)、機械部品、精密部品

- 電子部品:コネクタ、基板、その他の小型部品

- シート状・薄い製品:リチウムイオンバッテリーの電極シート、打ち抜き加工品(樹脂板など)

- 様々なサイズ:手のひらサイズの小型部品から、1mや4mを超えるような超大型ワークまで、検査装置のカスタマイズや移動機構の組み合わせにより対応できます。

カメラや3Dスキャナー、AI(画像認識)、協働ロボットなど、多様な技術と装置を組み合わせることで、複雑な形状や高精度な検査が求められる製品にも適用が広がっています。

7-2. 測定精度はどの程度ですか?

測定精度の目安一般的な画像処理システムやレーザー変位計では、±数μm (マイクロメートル) ~数十μm程度の精度が目安になることが多いです。

高精度なシステム(例:接触・非接触式の三次元測定機を自動化したもの)では、±μm以下、ナノメートル (nm) 級の精度も実現可能です。

重要な点は、要求される精度に対し、カメラ、レンズ、照明、ステージ、ソフトウェアといった全ての構成要素が適切に選定・調整されているかです。

最終的には、お客様のワークと要求精度に応じたシステム設計と評価が必要です。

7-3. コスト・期間の目安

寸法検査の自動化におけるコストと期間の目安は、導入規模によって大きく異なりますが、一般的な目安は以下の通りです。

コストの目安(初期費用)

- 小規模(単一工程): 500万円〜800万円程度

- 中規模(複数工程): 1,500万円〜

- 大規模(ライン全体): 3,000万円〜

これに加えて、ランニングコストも考慮が必要です。

期間の目安(投資回収期間)

一般的に3年〜5年が標準的な投資回収期間(ROI)とされています。

小規模で効果が大きい場合、2年程度で回収できるケースもあります。

回収期間は「初期投資コスト ÷ (年間削減コスト + 年間増加利益)」で計算されます。

人件費削減や品質向上による利益増が大きいほど、期間は短縮されます。

7-4. どのように検査装置メーカーを選べばいいですか?

メーカー選定では、以下の3点を重視しましょう。

- 実績と技術力

導入実績が豊富で、測定したい対象物や精度要件に対応できる独自の計測技術を持っているか。 - アフターサポート

導入後のメンテナンス体制や、トラブル時の迅速な対応、キャリブレーション(校正)サービスが充実しているか。 - 費用対効果と柔軟性

初期導入費用だけでなく、将来的な拡張性や、特定の検査ニーズに合わせたカスタマイズへの柔軟な対応が可能か。

これらの要素を総合的に評価し、自社の要求仕様に最も合致するメーカーを選びましょう。

8.まとめ:寸法検査の自動化は名古屋精工にご相談ください。

名古屋精工では構想設計、詳細設計、制御設計、製造、試運転調整、据え付け、サポートまで一貫して対応しています。

これまでの豊富な実績を通して、お客様の課題に向き合い、ご要望にお応えします。

寸法検査の自動化でお困りでしたら、ぜひ名古屋精工にお任せください。